Applicare la geoscienza alle sfide più importanti dell’Australia

Introduzione

Ponte in acciaio. Fonte: Wikimedia Commons

Il ferro è la spina dorsale del mondo che abbiamo costruito intorno a noi ed è l’ingrediente base dell’acciaio (ferro più carbonio). Il ferro è un metallo molto utile perché può essere mescolato con altri metalli per fare un’intera varietà di “leghe” che sono ancora più forti e non arrugginiscono facilmente e possono essere modellate in prodotti che vanno dalle automobili agli spilli, dagli elettrodomestici agli edifici, dai ponti alle ferrovie, dai barattoli di cibo agli utensili. In breve, ci affidiamo al ferro (come l’acciaio) per fare quasi tutto ciò di cui abbiamo bisogno per vivere nel 21° secolo. Oggi usiamo venti volte più ferro (sotto forma di acciaio) di tutti gli altri metalli messi insieme.

Il ferro (Fe) è uno dei più abbondanti elementi che formano la roccia, costituendo circa il 5% della crosta terrestre. È il quarto elemento più abbondante dopo l’ossigeno, il silicio e l’alluminio e, dopo l’alluminio, il metallo più abbondante e distribuito. Il campo magnetico della Terra è dovuto al ferro (e al nichel) nel suo nucleo, quindi quando usiamo una bussola stiamo facendo uso del ferro sotto di noi. Il ferro è un metallo grigio-argento che arrugginisce rapidamente se esposto all’aria e all’acqua. È responsabile del colore rosso in molte delle nostre rocce e delle sabbie rosso intenso dei deserti australiani. Il ferro non si trova solitamente in forma pura all’interno delle rocce, invece è combinato con l’ossigeno in minerali come l’ematite (dalla parola greca che significa ‘pietra di sangue’).

Proprietà

Nella crosta terrestre il ferro si trova principalmente come minerali di ossido di ferro come ematite, magnetite, goethite e limonite. I minerali che sono principalmente usati come minerale per produrre ferro sono l’ematite (Fe2O3) e la magnetite (Fe3O4). Il ferro è abbastanza morbido e facilmente lavorabile, ma ha un punto di fusione molto alto di 1538°C. Il ferro e alcune leghe di ferro sono anche magnetici.

Ematite e polvere di ematite su una piastra di striatura. Fonte: Geoscience Australia

Il ferro è circa otto volte più pesante dell’acqua (la sua densità relativa è 7,87). Quando il ferro è esposto all’aria comincia a ritrasformarsi in ossido di ferro e la polvere rossa che si forma sulla superficie del ferro è ciò che chiamiamo ruggine. Potresti aver visto la ruggine su vecchie auto o vecchi capannoni di ferro. Per rendere il ferro più forte e meno soggetto alla ruggine, può essere combinato con il carbonio e altri elementi per fare l’acciaio. L’acciaio è uno dei prodotti più riciclati al mondo, con circa il 60% dell’acciaio disponibile per il riciclaggio che torna a produrre nuovo acciaio.

|

Le proprietà del ferro |

|

|---|---|

|

Simbolo chimico |

Fe, deriva dalla parola latina per ferro ferrum |

|

Ore |

Ossidi di ferro, ad es.es. ematite e magnetite |

|

Densità relativa |

7.87 g/cm3 |

|

Durezza |

4 su scala Mohs |

|

Malleabilità |

Alta |

|

Duttilità |

Alta |

|

Punto di fusione |

1538°C |

|

Punto di ebollizione |

2862°C |

Usi

Traliccio d’acciaio che sospende linee elettriche aeree. Fonte: Wikimedia Commons

Circa il 98% della produzione mondiale di minerali di ferro è usata per fare il ferro sotto forma di acciaio. Il ferro in forma fusa ha molti usi specifici (per esempio tubi, raccordi, blocchi motore) ma il ferro puro è abbastanza morbido. Aggiungendo una piccola quantità di carbonio (di solito meno dell’1%) il ferro diventa acciaio, che è significativamente più duro ed estremamente versatile. Ci sono molti tipi diversi di acciaio fatti aggiungendo carbonio insieme ad altri elementi come cromo, manganese, nichel, molibdeno per formare una gamma di leghe con proprietà diverse (per esempio l’acciaio inossidabile). Cambiando le proporzioni di questi elementi aggiuntivi, è possibile fare acciai adatti a una grande varietà di usi. La tabella qui sotto mostra le proprietà speciali e gli usi di alcuni composti del ferro.

| Nome del composto di ferro | componenti principali | proprietà | utilizzi |

|---|---|---|---|

|

Fusione di ferro |

ferro + fino al 5% di carbonio |

si arrugginisce facilmente |

forni da campo |

|

ferro galvanizzato |

ferro + rivestimento di zinco |

resiste alla ruggine |

tetto |

| Lastra di stagno | ferro + rivestimento di stagno | resiste alla ruggine | lattina per la conservazione degli alimenti |

|

Acciaio |

ferro + meno dell’1% di carbonio |

dura |

edifici |

|

acciaio inox acciaio |

ferro + |

non arrugginisce |

posate |

|

acciaio per utensili |

ferro + |

molto duro |

utensili da taglio in metallo |

Le proprietà desiderabili dell’acciaio e il suo costo relativamente basso ne fanno il principale metallo strutturale nei progetti di ingegneria e costruzione, rappresentando circa il 90% di tutto il metallo usato ogni anno. Circa il 60% dei prodotti di ferro e acciaio sono usati nei trasporti e nelle costruzioni, il 20% nella produzione di macchinari, e il resto in lattine e contenitori (nelle industrie del petrolio e del gas) e in vari elettrodomestici e altre attrezzature, vedi la tabella qui sotto per ulteriori usi del ferro e dell’acciaio.

| Uso | Descrizione | |

|---|---|---|

|

Trasporti |

Carrozze/motori ferroviari in acciaio, navi, telai di auto, cilindri di motori. |

|

|

Costruzioni |

Edifici in acciaio, ponti (come il Sydney Harbour Bridge), rinforzi in edifici in cemento, coperture, rivestimenti, porte, recinzioni. |

|

|

Macchinari |

Motori in acciaio, pompe, gru, attrezzature da officina (es. utensili da taglio, punte di trapano). |

|

|

Prodotti metallici |

Recinzioni in filo d’acciaio, cavi navali, punti metallici, schermi per porte, dadi & bulloni. |

|

|

Stoccaggio |

Contenitori per alimenti in acciaio, serbatoi di stoccaggio. |

|

|

Petrolio e gas |

Aste di perforazione in acciaio, rivestimento, tubazioni. |

|

|

Apparecchiature e attrezzature |

Frigoriferi in acciaio, lavatrici, lavastoviglie, posate, attrezzature ospedaliere. |

|

|

Salute |

Il ferro puro è necessario per la corretta crescita delle piante. Gli animali hanno bisogno di ferro per produrre energia e trasportare il sangue nel corpo (gli alimenti ricchi di ferro includono carne rossa e fegato, tuorli d’uovo e verdure a foglia verde). Il ferro è stato il primo elemento ad essere riconosciuto come essenziale per le persone. Un medico nel 1681 usò con successo il ferro per trattare i pazienti che erano pallidi, privi di energia e affetti da anemia. Il cloruro di ferro è usato nel trattamento e nella purificazione dell’acqua. |

|

|

Divertimento |

La limatura di ferro è usata in ‘sparklers’. |

|

|

Elettronica |

Il cloruro di ferro è usato per incidere il rame nella fabbricazione di circuiti elettrici stampati. |

|

|

Cucinare |

Forni da campo in ghisa e wok. |

|

|

Decorazione |

Mobili da esterno in ferro battuto, ringhiere per portici e altri oggetti decorativi. |

Storia

Meteorite Coolac – meteorite di ferro. R21381. Fonte: Geoscience Australia

Il ferro è tra i più antichi metalli conosciuti dall’uomo. L’uomo paleolitico usava l’ematite finemente macinata come vernice per il corpo. Intorno al 4000 a.C., gli egiziani e i sumeri usarono per la prima volta il ferro dei meteoriti per fare perline, ornamenti, armi e utensili. La linea temporale dell’Età del Ferro varia geograficamente; per esempio gli Ittiti forgiarono il ferro (lo riscaldarono, poi lo martellarono, poi lo raffreddarono rapidamente per produrre ferro che era più duro del bronzo che la gente aveva usato prima) intorno al periodo del 1300 – 1100 a.C. e allo stesso modo secondo Tewari (2003), le prove archeologiche indicano che la lavorazione del ferro in India avvenne intorno al 1800 – 1000 a.C. Al tempo dell’Impero Romano, il ferro veniva usato per letti, cancelli, carri, chiodi, seghe, asce, lance, ami da pesca e strumenti per affilare. Durante il Medioevo, con l’introduzione del cannone di ferro e della palla di cannone, il consumo di ferro aumentò fino a superare il rame e il bronzo come il metallo più usato. Alla fine del XIX secolo iniziò l’Età dell’Acciaio, con le navi di legno che lasciarono il posto all’acciaio, l’arrivo dei macchinari nelle fabbriche e l’invenzione della ferrovia. Il ferro è indispensabile per la civiltà moderna e gli uomini sono stati abili nel suo uso per più di 3.000 anni. Tuttavia, il suo uso si diffuse solo nel XIV secolo, quando i forni fusori (precursori degli altiforni) iniziarono a sostituire le fucine.

Formazione

Formazione di ferro a bande a Fortescue Falls, Australia occidentale. Fonte: Wikimedia Commons

I minerali di ferro sono rocce da cui il ferro metallico può essere estratto economicamente. La maggior parte dei depositi di minerali di ferro nel mondo si trovano in rocce note come formazioni di ferro a bande (BIF). Queste sono rocce sedimentarie che hanno strati alternati di minerali ricchi di ferro e di una roccia silicea a grana fine chiamata chert.

Molte delle formazioni di ferro a bande che vengono estratte oggi si sono formate milioni di anni fa. Circa 3000 milioni di anni fa l’ossigeno disciolto negli oceani era assente o molto scarso. Tuttavia, gli oceani contenevano molta silice disciolta, che proveniva dall’erosione delle rocce. Di tanto in tanto questa silice precipitava fuori dall’acqua di mare sotto forma di strati di gelatina di silice, che lentamente si indurisce per diventare la roccia che chiamiamo chert. Anche l’ossido di ferro solubile veniva prodotto dall’erosione delle rocce e veniva anche portato in mare dai fiumi.

Circa 2500 milioni di anni fa gli oceani erano abitati da batteri che avevano sviluppato la capacità di fotosintetizzare e produrre ossigeno. C’erano “fioriture” stagionali che rilasciavano enormi quantità di ossigeno nell’acqua di mare che reagiva con l’ossido di ferro solubile per formare ossido di ferro insolubile. Questo precipitava fuori dalla soluzione come i minerali magnetite ed ematite formando strati di ferro tra gli altri strati di sedimenti sul fondo del mare.

Nel corso di molti milioni di anni questi processi di precipitazione della silice e dell’ossido di ferro si sono ripetuti più e più volte dando luogo alla deposizione di strati alternati di chert, ematite e magnetite. Il nome formazione di ferro a bande deriva dalle caratteristiche bande di colore di questi enormi depositi. Il processo continuò per quasi un miliardo di anni e alla fine permise l’accumulo di ossigeno nell’atmosfera.

Risorse

La maggior parte delle importanti risorse mondiali di minerali di ferro si trovano in formazioni di ferro a bande, che sono quasi esclusivamente di età precambriana (cioè con più di 541 milioni di anni). Le BIF si trovano in tutti i continenti.

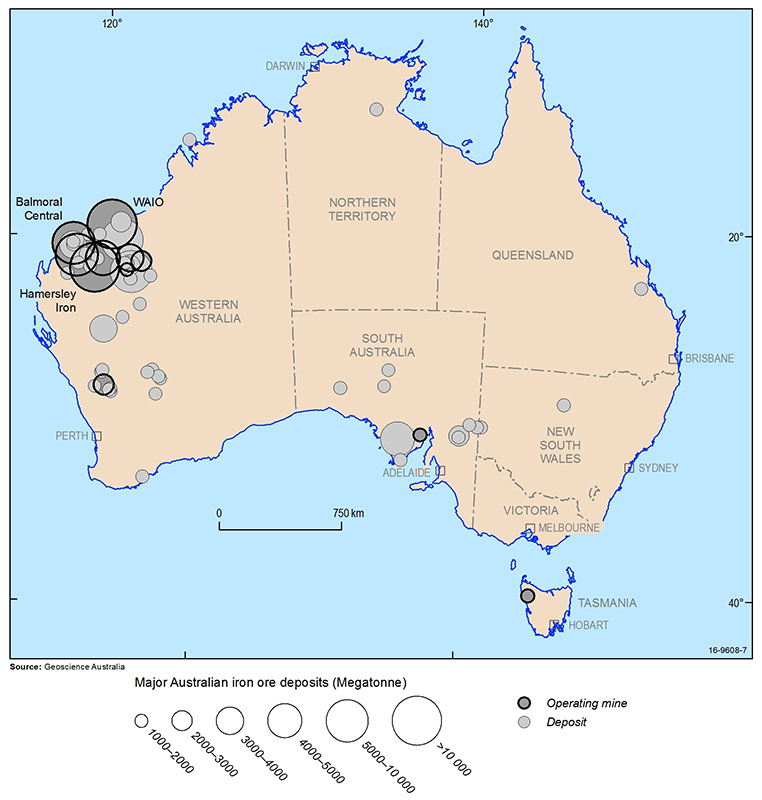

Il ferro è stato il primo metallo ad essere scoperto in Australia dall’esploratore Edward John Eyre nei Middleback Ranges in South Australia. Anche se le risorse di minerale di ferro si trovano in tutti gli stati e territori australiani, quasi il 90% delle risorse identificate si trovano nell’Australia occidentale, compreso quasi l’80% nella provincia di Hamersley, una delle maggiori regioni produttrici di minerale di ferro del mondo. L’Australia è uno dei maggiori produttori di minerale di ferro al mondo e il minerale di ferro è alla base di una delle principali industrie di esportazione australiane.

I principali depositi e miniere di ferro dell’Australia (2016). Fonte: Geoscience Australia

Negli Hamersley Ranges nel distretto di Pilbara dell’Australia occidentale ci sono tre tipi principali di depositi di ferro: arricchimenti di ossidi di ferro all’interno di BIF, ad es. Mt Tom Price; ossidi di ferro depositati lungo antichi canali fluviali, principalmente dell’età terziaria (paleocanali); e depositi di ossidi di ferro formati dall’erosione di giacimenti esistenti (depositi detritici di minerali di ferro).

I depositi di arricchimento BIF che comprendono ematite e ematite goethite sono i più importanti per quanto riguarda le risorse e la produzione. Il contenuto di ferro di questi minerali varia ampiamente e fino a poco tempo fa la maggior parte dei depositi doveva avere un grado medio di ferro superiore al 60% perché l’estrazione fosse commercialmente redditizia. Tuttavia, alcuni depositi possono ora avere gradi di ferro tra il 56%-59% di ferro ed essere commercialmente redditizi. I depositi di arricchimento BIF si trovano in Australia occidentale nel Pilbara (per esempio Yarrie), e nel blocco Yilgarn (per esempio Koolyanobbing) e in Australia meridionale (per esempio Iron Duke, Middleback Range). I depositi paleocanali composti da limonite pisolitica sono i successivi per importanza e sono apprezzati per le loro basse impurità come il fosforo. Non sono così ricchi di ferro come i minerali di arricchimento BIF. Quelli estratti di solito contengono 57%-59% di ferro. I depositi di minerali di ferro detritici si trovano a valle dei depositi di arricchimento BIF dai quali sono stati erosi. Di solito sono facilmente recuperabili e hanno un grado di ferro tra il 40%-55%.

Altre informazioni sulle risorse e sulla produzione.

Mining

Banded Iron Formation a Fortescue Falls, Australia occidentale. Fonte: Wikimedia Commons

La maggior parte dei minerali di ferro estratti oggi comprende i minerali di ossido di ferro ematite, Fe2O3 (70% Fe); goethite, Fe2O3s H2O, (63% Fe); limonite, una miscela di ossidi di ferro idrati (fino al 60% Fe); e magnetite, Fe3O4 (72% Fe). Come la maggior parte delle miniere di minerale di ferro in tutto il mondo, tutte le principali miniere di ferro australiane sono a cielo aperto. La roccia contenente il minerale di ferro viene prima fatta esplodere e scavata dalle miniere a cielo aperto. I minerali delle principali miniere nella regione Pilbara dell’Australia Occidentale sono trasportati dai fronti di lavoro agli impianti di frantumazione e vagliatura usando camion che possono trasportare oltre 300 tonnellate. Ci sono tre grandi produttori di minerale di ferro del Pilbara: BHP Billiton Ltd (BHP), Rio Tinto Ltd (Rio) e Fortescue Metals Group Ltd (FMG).

Trasformazione

La lavorazione del minerale di ematite e magnetite comprende la frantumazione, la vagliatura e la macinazione per produrre grumi di ematite e fini. Il minerale di magnetite viene ulteriormente lavorato attraverso la separazione magnetica, un processo importante nella produzione del concentrato di ferro di magnetite.

La concentrazione include tutti i processi che aumentano (migliorano) il contenuto di ferro di un minerale rimuovendo le impurità. La beneficienza, un termine leggermente più ampio, include questi processi e quelli che rendono un minerale più utilizzabile migliorandone le proprietà fisiche (per esempio la pellettizzazione e la sinterizzazione). Molte delle miniere di minerale di ferro impiegano qualche forma di arricchimento per migliorare il grado e le proprietà dei loro prodotti. In molte miniere operative, tra cui Mount Tom Price, Paraburdoo, Mount Whaleback e Christmas Creek, sono state costruite strutture per il trattamento del minerale per consentire il beneficio di minerali di ferro di basso grado, compresi i minerali che sono stati contaminati da scisti, per essere estratti e, dopo il miglioramento, venduti come prodotti di alta qualità. I pellet sono un’alimentazione ideale per gli altiforni perché sono duri e di forma e dimensioni regolari. In Australia, i concentrati pompati da Savage River sono pellettizzati a Port Latta per essere spediti ai mercati nazionali e d’oltremare e i minerali fini Middleback Range sono pellettizzati prima della fusione nell’altoforno di Whyalla.

La sinterizzazione è un processo usato per agglomerare i fini del minerale di ferro in preparazione alla fusione in altoforno e viene solitamente effettuata nei centri di produzione del ferro e dell’acciaio. Comporta l’incorporazione di calcare frantumato, coke e altri additivi disponibili dalle operazioni di produzione del ferro e dell’acciaio. Questi additivi includono i rifiuti estratti dai gas di scarico del forno, le scaglie prodotte durante le operazioni del laminatoio e i fini di coke prodotti durante la vagliatura del coke.

L’acciaio bianco-caldo che esce da un forno ad arco elettrico. Fonte: Wikimedia Commons

La ghisa è un passo intermedio nella produzione dell’acciaio ed è prodotta dalla fusione del minerale di ferro (comunemente in forma di lump, pellet o sinter) negli altiforni. Gli altiforni in Australia si trovano a Port Kembla e Whyalla. La rimozione, tramite ossidazione, delle impurità della ghisa come il silicio, il fosforo e lo zolfo e la riduzione del contenuto di carbonio, porta alla produzione di acciaio.

L’aggiunta di metalli come il nichel, il cromo, il manganese o il titanio conferisce all’acciaio proprietà speciali come la resistenza elettrica e la resistenza all’usura, alla ruggine, all’impatto, agli urti o all’espansione quando viene riscaldato.

L’acciaio raffreddato viene modellato e può essere rivestito con stagno, zinco o vernice per proteggerlo dalla ruggine, creando prodotti come Zincalume e Colorbond.