Fülldrahtschweißen

Eine Art des FCAW benötigt kein Schutzgas. Möglich wird dies durch den Flussmittelkern in der rohrförmigen Abschmelzelektrode. Dieser Kern enthält jedoch mehr als nur Flussmittel. Er enthält auch verschiedene Bestandteile, die, wenn sie den hohen Temperaturen beim Schweißen ausgesetzt werden, ein Schutzgas zum Schutz des Lichtbogens erzeugen. Diese Art des FCAW ist attraktiv, weil sie tragbar ist und im Allgemeinen ein gutes Eindringen in das Grundmetall ermöglicht. Außerdem müssen windige Bedingungen nicht berücksichtigt werden. Einige Nachteile sind, dass dieser Prozess übermäßigen, schädlichen Rauch erzeugen kann (was es schwierig macht, das Schweißbad zu sehen). Wie bei allen Schweißverfahren muss die richtige Elektrode gewählt werden, um die erforderlichen mechanischen Eigenschaften zu erhalten. Die Geschicklichkeit des Bedieners ist ein wichtiger Faktor, da eine unsachgemäße Handhabung der Elektrode oder die falsche Einstellung der Maschine zu Porosität führen kann.

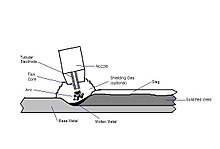

Eine Zeichnung von FCAW an der Schweißstelle

Eine andere Art von FCAW verwendet ein Schutzgas, das von einer externen Quelle zugeführt werden muss. Dies ist informell als „Dual-Shield“-Schweißen bekannt. Diese Art des FCAW wurde in erster Linie zum Schweißen von Baustählen entwickelt. Da sowohl eine Fülldrahtelektrode als auch ein externes Schutzgas verwendet wird, könnte man sagen, dass es sich um eine Kombination aus Metallgas- (GMAW) und Fülldrahtschweißen (FCAW) handelt. Die am häufigsten verwendeten Schutzgase sind entweder reines Kohlendioxid oder Argon-Kohlendioxid-Gemische. Die am häufigsten verwendete Mischung ist 75% Argon 25% Kohlendioxid. Diese besondere Art des FCAW ist für das Schweißen von dickeren und nicht positionierten Metallen vorzuziehen. Die durch das Flussmittel entstehende Schlacke lässt sich außerdem leicht entfernen. Die Hauptvorteile dieses Verfahrens liegen darin, dass es in einer geschlossenen Werkstattumgebung im Allgemeinen Schweißnähte mit besseren und gleichmäßigeren mechanischen Eigenschaften und weniger Schweißnahtfehlern erzeugt als das MSG- oder MSG-Verfahren. In der Praxis ermöglicht es auch eine höhere Produktionsrate, da der Bediener nicht regelmäßig anhalten muss, um eine neue Elektrode zu holen, wie es beim MSG der Fall ist. Wie das MSG-Verfahren kann es jedoch nicht in einer windigen Umgebung eingesetzt werden, da der Verlust des Schutzgases durch den Luftstrom zu Porosität in der Schweißnaht führt.