Compact Disc

Hintergrund

Seit der Erfindung des Phonographen im Jahr 1876 ist Musik eine beliebte Quelle der Heimunterhaltung. In den letzten Jahren hat sich die Compact Disc zum Abspielmedium der Wahl für aufgenommene Musik entwickelt.

Eine Compact Disc, oder CD, ist ein optisches Speichermedium, auf dem digitale Daten aufgezeichnet sind. Die digitalen Daten können in Form von Audio-, Video- oder Computerinformationen vorliegen. Wenn die CD abgespielt wird, werden die Informationen von einer eng fokussierten Lichtquelle, einem Laser, gelesen oder erkannt (daher der Name optisches Medium). Dieser Artikel konzentriert sich auf Audio-CDs, die zum Abspielen von aufgenommener Musik verwendet werden.

Die Geschichte der Compact Disc lässt sich bis zur Entwicklung der elektronischen Technologie und insbesondere der digitalen elektronischen Technologie in den 1960er Jahren zurückverfolgen. Obwohl die ersten Anwendungen dieser Technologie nicht im Bereich der Aufzeichnung lagen, fand sie mit der Weiterentwicklung der Technologie zunehmend Verwendung in Audiokomponenten.

Im gleichen Zeitraum begannen viele Unternehmen mit der optischen Informationsspeicherung und der Lasertechnologie zu experimentieren. Unter diesen Unternehmen machten die Elektronikgiganten Sony und Philips bemerkenswerte Fortschritte auf diesem Gebiet.

In den 1970er Jahren hatten die digitalen und optischen Technologien ein Niveau erreicht, auf dem sie kombiniert werden konnten, um ein einziges Audiosystem zu entwickeln. Diese Technologien boten Lösungen für die drei Hauptherausforderungen, denen sich die Entwickler von Digital Audio gegenübersahen.

Die erste Herausforderung bestand darin, eine geeignete Methode zur Aufzeichnung von Audiosignalen im digitalen Format zu finden, ein Prozess, der als Audiocodierung bekannt ist. Aus den von C. Shannon 1948 veröffentlichten Theorien wurde ein praktikables Verfahren zur Audiocodierung entwickelt. Diese Methode, bekannt als Puls-Code-Modulation (PCM), ist eine Technik, die einen Ton während eines kurzen Zeitintervalls abtastet und den Abtastwert in einen numerischen Wert umwandelt, der dann moduliert oder zum späteren Abruf gespeichert wird.

Die Speicherung von Audiosignalen in digitaler Form erfordert eine große Datenmenge. Um zum Beispiel eine Sekunde Musik zu speichern, sind eine Million Datenbits erforderlich. Die nächste Herausforderung bestand also darin, ein geeignetes Speichermedium zu finden, das jede nennenswerte Menge an Ton aufnehmen kann. Die Lösung für dieses Problem kam in Form von optischen Discs. Eine optische Disc kann große Datenmengen eng komprimiert speichern. Zum Beispiel können eine Million Datenbits auf einer CD eine Fläche einnehmen, die kleiner als ein Stecknadelkopf ist. Diese Informationen werden mit Hilfe eines Laserstrahls gelesen, der in der Lage ist, auf einen sehr schmalen Bereich von nur 1/2500stel Zoll zu fokussieren.

Die letzte Herausforderung der digitalen Audiotechnik bestand darin, die dicht gepackten Informationen auf Compact Discs schnell genug zu verarbeiten, um kontinuierliche Musik zu produzieren. Die Lösung lieferte die Entwicklung der integrierten Schaltungstechnik, die die Verarbeitung von Millionen von Berechnungen in nur Mikrosekunden ermöglicht.

Ende der 1970er Jahre wurde durch die gemeinsamen Bemühungen von Sony und Philips ein gemeinsamer Satz von Standards für die optischen Speicherplatten entwickelt. Ein Konsortium von 35 Hardware-Herstellern einigte sich 1981 darauf, diesen Standard zu übernehmen, und 1982 wurden die ersten Compact Discs und Compact Disc Player auf den Markt gebracht.

Rohstoffe

Eine Compact Disc ist ein täuschend einfach aussehendes Gerät, wenn man bedenkt, welche Technologie zu ihrer Herstellung erforderlich ist. CDs bestehen aus drei Schichten von Materialien:

- Eine Basisschicht aus einem Polycarbonat-Kunststoff.

- Eine dünne Schicht aus Aluminium über dem Polykarbonat-Kunststoff.

- Eine klare Acryl-Schutzschicht über der Aluminiumschicht.

Einige Hersteller verwenden eine Silber- oder sogar Goldschicht anstelle der Aluminiumschicht bei der Herstellung ihrer Compact Discs.

Design

Die Compact Disc ist streng nach den von Sony und Philips festgelegten Standards konstruiert, um eine universelle Kompatibilität zu gewährleisten. Eine CD hat einen Durchmesser von 4,72 Zoll (120 Millimeter) und eine Dicke von 0,047 Zoll (1,2 Millimeter). Das Positionierungsloch in der Mitte hat einen Durchmesser von 0,59 Zoll (15 Millimeter). Eine CD wiegt normalerweise etwa 15 Gramm (0,53 Unzen).

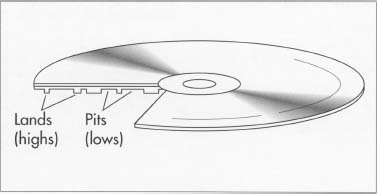

Eine Standard-CD kann bis zu 74 Minuten an Daten speichern. Die meisten CDs enthalten jedoch nur etwa 50 Minuten Musik, die nur auf einer Seite der CD (der Unterseite) aufgezeichnet ist. Die aufgezeichneten Daten auf der CD haben die Form einer kontinuierlichen Spirale, die von innen nach außen verläuft. Diese Spirale oder Spur besteht aus einer Reihe von Vertiefungen, Pits genannt, die durch Abschnitte, Lands genannt, getrennt sind. Ein winziger Laserstrahl, der sich entlang der Spur bewegt, reflektiert Licht zurück zu einem Fotosensor. Der Sensor sieht mehr Licht, wenn er sich auf einem Land befindet, als wenn er sich auf einer Vertiefung befindet, und diese Variationen in der Lichtintensität werden in elektrische Signale umgewandelt, die die ursprünglich aufgenommene Musik darstellen.

Der Herstellungsprozess

Compact Discs müssen unter sehr sauberen und staubfreien Bedingungen in einem „Reinraum“ hergestellt werden, der von nahezu allen Staubpartikeln freigehalten wird. Die Luft im Raum wird speziell gefiltert, um Schmutz fernzuhalten, und die Bewohner des Raumes müssen spezielle Kleidung tragen. Da ein durchschnittliches Staubteilchen 100-mal größer ist als der durchschnittliche Pit und auf einer CD landet, kann schon das kleinste Staubteilchen eine Disc unbrauchbar machen.

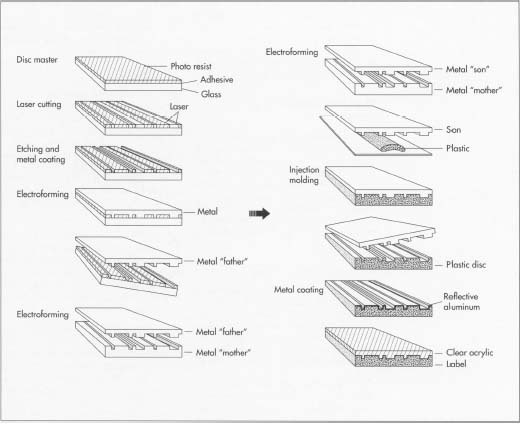

Vorbereiten des Disc-Masters

- 1 Die Originalmusik wird zunächst auf ein digitales Audioband aufgenommen. Als Nächstes wird das Audioprogramm auf ein 3/4-Zoll (1,9 Zentimeter) Videoband übertragen, und dann werden den Audiodaten auf dem Band Daten (sogenannte Subcodes) hinzugefügt, die für die Indizierung und Verfolgung der Musik verwendet werden. An diesem Punkt wird das Band als Pre-Master bezeichnet.

- 2 Das Pre-Master-Band wird verwendet, um das Disc-Master (auch Glasmaster genannt) zu erstellen, eine Disc aus speziell präpariertem Glas. Das Glas wird auf eine glatte Oberfläche poliert und mit einer Schicht aus Klebstoff und einer Schicht aus Fotolack beschichtet. Die Scheibe hat einen Durchmesser von ca. 240 Millimetern (9,45 Zoll) und eine Dicke von sechs Millimetern (0,24 Zoll). Nachdem der Klebstoff und der Fotolack aufgetragen wurden, wird die Scheibe in einem Ofen ausgehärtet.

- 3 Als nächstes werden sowohl das Pre-Master-Band als auch der Disc-Master in eine komplexe Laserschneidmaschine gelegt. Die Maschine spielt das Audioprogramm auf dem Pre-Master-Band ab. Dabei wird das Programm an ein Gerät namens CD-Encoder übertragen, das wiederum ein elektrisches Signal erzeugt. Dieses Signal treibt einen Laserstrahl an, der Rillen in die Photoresist-Beschichtung auf der Glasscheibe (dem Disc-Master) freilegt oder „schneidet“.

- 4 Die freigelegten Rillen werden dann durch Chemikalien weggeätzt; diese geätzten Rillen bilden die Pits der CD-Oberfläche. Anschließend wird eine Metallbeschichtung, meist Silber, auf die Disc aufgebracht. Das Disc-Master enthält nun die genaue Pit- und Landspur, die die fertige CD haben wird.

Electroforming

- 5 Nach dem Ätzen durchläuft der Disc-Master einen Prozess, der Electroforming genannt wird, bei dem eine weitere Metallschicht, wie z.B. Nickel, auf die Oberfläche der Disc aufgebracht wird. Der Ausdruck „Elektro“ wird verwendet, weil das Metall mit Hilfe eines elektrischen Stroms abgeschieden wird. Die Disc wird in eine elektrolytische Lösung, wie z.B. Nickelsolphamat, getaucht, und wenn der elektrische Strom angelegt wird, bildet sich eine Metallschicht auf dem Disc-Master. Die Dicke dieser Metallschicht wird streng kontrolliert.

- 6 Als nächstes wird die neu aufgetragene Metallschicht vom Disc-Master abgezogen, der beiseite gelegt wird. Die Metallschicht, oder Vater, enthält einen negativen Abdruck der Disc-Master-Spur; mit anderen Worten, die Spur auf der Metallschicht ist eine exakte Kopie, aber in umgekehrter Reihenfolge, der Spur auf dem Disc-Master.

- 7 Der Metall-Vater wird dann einer weiteren Galvanisierung unterzogen, um eine oder mehrere Mütter zu erzeugen, die einfach Metallschichten sind, die wiederum positive Abdrücke der ursprünglichen Disc-Master-Spur haben. Mit dem gleichen Elektroforming-Verfahren erzeugt jede Mutter dann einen Sohn (auch Stamper genannt) mit einem negativen Abdruck der Spur. Es ist der Sohn, der dann verwendet wird, um die eigentliche CD zu erstellen.

- 8 Nach der Trennung von der Mutter wird der Metallsohn gespült, getrocknet, poliert und in eine Stanzmaschine gelegt, die das Mittelloch ausschneidet und den gewünschten Außendurchmesser bildet.

Replikation

- 9 Der Metallsohn wird dann in einen Hohlraum – eine Matrize – mit der richtigen Scheibenform in einer Spritzgießmaschine eingesetzt. Geschmolzener Polycarbonat-Kunststoff wird dann in diese Form gegossen, um sich um den Metallsohn zu formen. Nach dem Abkühlen wird der Kunststoff wie der Sohn geformt, wobei die Pits und Rillen – wiederum in einem positiven Abdruck der ursprünglichen Disc-Master-Spur – in eine Seite geformt werden.

- 10 Das Mittelloch wird dann aus der Kunststoffscheibe gestanzt, die bei

Eine fertige Compact Disc enthält eine Reihe von Spuren oder Vertiefungen, die „Lands“ und „Pits“ genannt werden. Ein CD-Player benutzt einen Laserstrahl, um diese Schichten zu lesen und die Reflexion zuerst in ein elektrisches Signal und dann in Musik umzuwandeln.

Eine fertige Compact Disc enthält eine Reihe von Spuren oder Vertiefungen, die „Lands“ und „Pits“ genannt werden. Ein CD-Player benutzt einen Laserstrahl, um diese Schichten zu lesen und die Reflexion zuerst in ein elektrisches Signal und dann in Musik umzuwandeln.Diese Stufe. Als nächstes wird die Disc auf Fehler wie Wasserblasen, Staubpartikel und Verwerfungen gescannt. Wenn ein Fehler gefunden wird, muss die Disc aussortiert werden.

- 11 Wenn die Disc den Qualitätsstandards entspricht, wird sie mit einer extrem dünnen, reflektierenden Aluminiumschicht beschichtet. Die Beschichtung wird mittels Vakuumbeschichtung aufgebracht. Bei diesem Verfahren wird das Aluminium in einer Vakuumkammer bis zum Verdampfen erhitzt, wodurch es gleichmäßig auf die Kunststoffscheibe aufgetragen werden kann.

- 12 Zum Schluss wird ein klarer Acryl-Kunststoff auf die Scheibe aufgetragen, um die darunter liegenden Schichten vor physischen Schäden wie Kratzern zu schützen. Nach dem Bedrucken des Labels, in der Regel im Siebdruckverfahren, ist die Compact Disc fertig und bereit für Verpackung und Versand.

Qualitätskontrolle

Eine Compact Disc ist ein sehr präzises und genaues Gerät. Die mikroskopische Größe der Daten lässt keine Fehler im Herstellungsprozess zu. Die kleinsten Staubpartikel können eine Disc unlesbar machen.

Das erste Anliegen der Qualitätskontrolle ist es, sicherzustellen, dass die Reinraumumgebung ordnungsgemäß überwacht wird, mit kontrollierter Temperatur, Luftfeuchtigkeit und Filtersystemen. Darüber hinaus werden Qualitätskontrollpunkte in den Herstellungsprozess eingebaut. Der Disc-Master wird zum Beispiel auf seine Glätte und die Photoresist-Oberfläche auf die richtige Dicke mit Hilfe von Lasergeräten geprüft. In späteren Stadien des Prozesses, wie z.B. vor und nach dem Aufbringen der Aluminiumbeschichtung und nach dem Aufbringen der schützenden Acrylbeschichtung, wird die Disc automatisch auf Verwerfungen, Blasen, Staubpartikel und Codierungsfehler auf der Spiralspur geprüft. Diese mechanische Prüfung wird mit einer menschlichen Inspektion mit polarisiertem Licht kombiniert, die es dem menschlichen Auge ermöglicht, defekte Vertiefungen in der Spur zu erkennen.

Neben der Kontrolle der Discs müssen auch die Anlagen, mit denen sie hergestellt werden, sorgfältig gewartet werden. Die Laserschneidmaschine muss zum Beispiel sehr stabil sein, denn jede Vibration würde ein sauberes Schneiden unmöglich machen. Wenn die strenge Qualitätskontrolle nicht eingehalten wird, kann die Ausschussrate bei CDs sehr hoch sein.

Die Zukunft

Die enorme Speicherkapazität, die Genauigkeit der Daten und die relative Unempfindlichkeit gegenüber Verschleiß werden die Compact Disc auch weiterhin zu einem beliebten Medium für Musik- und Videoanwendungen machen. Das heißeste neue Produkt, das das öffentliche Interesse erregt, ist CD-Interactive oder CD-I, ein Multimediasystem, das dem Benutzer die Interaktion mit Computern und Fernsehen ermöglicht.

Die Herstellungstechniken werden weiter gestrafft und verbessert, was kleinere Anlagen und weniger menschliche Eingriffe in den Prozess erfordert und zu geringeren Ausschussraten bei CDs führt. Bereits im ersten Jahrzehnt der CD-Herstellung sind die Herstellungs- und Qualitätskontrollprozesse fast vollständig automatisiert worden.

– Rashid Riaz