Płyta kompaktowa

Tło

Od czasu wynalezienia fonografu w 1876 roku, muzyka jest popularnym źródłem domowej rozrywki. W ostatnich latach płyta kompaktowa stała się ulubionym nośnikiem odtwarzania nagranej muzyki.

Płyta kompaktowa, lub CD, to optyczny nośnik pamięci z zapisanymi na nim danymi cyfrowymi. Dane cyfrowe mogą mieć postać dźwięku, obrazu lub informacji komputerowych. Gdy płyta CD jest odtwarzana, informacje są odczytywane lub wykrywane przez ściśle ukierunkowane źródło światła zwane laserem (stąd nazwa nośnik optyczny). W tym artykule skoncentrujemy się na płytach kompaktowych audio, które są używane do odtwarzania nagranej muzyki.

Historia płyty kompaktowej sięga rozwoju technologii elektronicznej, a w szczególności cyfrowej technologii elektronicznej w latach 60. ubiegłego wieku. Mimo że pierwsze zastosowania tej technologii nie dotyczyły nagrywania, w miarę rozwoju technologii znajdowała ona coraz szersze zastosowanie w komponentach audio.

W tym samym okresie, wiele firm zaczęło eksperymentować z optycznym przechowywaniem informacji i technologią laserową. Wśród tych firm, giganci elektroniczni Sony i Philips poczynili znaczące postępy w tej dziedzinie.

W latach 70-tych, technologie cyfrowe i optyczne osiągnęły poziom, na którym mogły być połączone w celu stworzenia pojedynczego systemu audio. Technologie te zapewniły rozwiązania trzech głównych wyzwań, przed którymi stanęli twórcy cyfrowego audio.

Pierwszym wyzwaniem było znalezienie odpowiedniej metody zapisu sygnałów audio w formacie cyfrowym, procesu znanego jako kodowanie dźwięku. Praktyczna metoda kodowania dźwięku została opracowana na podstawie teorii opublikowanych przez C. Shannona w 1948 roku. Metoda ta, znana jako modulacja kodu impulsowego (PCM), jest techniką polegającą na próbkowaniu dźwięku w krótkim odstępie czasu i przekształcaniu próbki w wartość numeryczną, która jest następnie modulowana lub przechowywana w celu późniejszego odtworzenia.

Przechowywanie sygnałów dźwiękowych w formie cyfrowej wymaga dużej ilości danych. Na przykład, aby zapisać jedną sekundę muzyki, potrzeba miliona bitów danych. Kolejnym wyzwaniem było więc znalezienie odpowiedniego nośnika, który pomieściłby znaczącą ilość dźwięku. Rozwiązanie tego problemu pojawiło się w postaci dysków optycznych. Na dysku optycznym można przechowywać duże ilości danych ściśle skompresowanych razem. Na przykład, milion bitów danych na płycie CD może zajmować obszar mniejszy niż główka szpilki. Informacje te są odczytywane za pomocą wiązki laserowej, która jest w stanie skupić się na bardzo wąskim obszarze, tak małym jak 1/2500 cala.

Ostatnim wyzwaniem cyfrowego audio było przetwarzanie gęsto upakowanych informacji na płytach kompaktowych na tyle szybko, aby można było produkować ciągłą muzykę. Rozwiązanie przyniósł rozwój technologii układów scalonych, które pozwalają na przetwarzanie milionów obliczeń w ciągu zaledwie mikrosekund.

Pod koniec lat 70. wspólnymi siłami firm Sony i Philips opracowano wspólny zestaw standardów dla dysków optycznych. Konsorcjum 35 producentów sprzętu komputerowego zgodziło się na przyjęcie tego standardu w 1981 r., a pierwsze płyty kompaktowe i odtwarzacze płyt kompaktowych zostały wprowadzone na rynek w 1982 r.

Surowce

Płyta kompaktowa jest urządzeniem o zwodniczo prostym wyglądzie, biorąc pod uwagę technologię wymaganą do jej produkcji. Płyty CD składają się z trzech warstw materiałów:

- Warstwa podstawowa wykonana z tworzywa sztucznego – poliwęglanu.

- Cienka warstwa aluminium pokrywająca plastik poliwęglanowy.

- Przezroczysta ochronna powłoka akrylowa nad warstwą aluminium.

Niektórzy producenci używają srebrnej lub nawet złotej warstwy zamiast warstwy aluminium w produkcji swoich płyt kompaktowych.

Konstrukcja

Płyta kompaktowa jest zaprojektowana ściśle według standardów ustanowionych przez Sony i Philipsa w celu zachowania uniwersalnej kompatybilności. Płyta CD ma średnicę 4,72 cala (120 milimetrów) i grubość 1,2 milimetra (0,047 cala). Otwór pozycjonujący pośrodku ma średnicę 15 milimetrów (59 cala). Płyta CD zazwyczaj waży około 15 gramów (0,53 uncji).

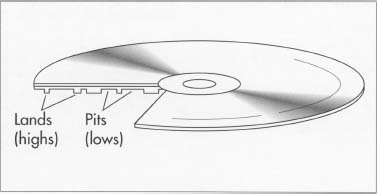

Standardowa płyta CD może pomieścić do 74 minut danych. Jednakże, większość płyt CD zawiera tylko około 50 minut muzyki, z których wszystkie są nagrane tylko na jednej stronie płyty CD (spodniej). Dane zapisane na płycie CD mają postać ciągłej spirali, która zaczyna się od środka i przesuwa się na zewnątrz. Spirala ta lub ścieżka składa się z serii wgłębień zwanych pitami, oddzielonych odcinkami zwanymi landami. Maleńka wiązka laserowa poruszająca się wzdłuż ścieżki odbija światło z powrotem do czujnika fotograficznego. Czujnik widzi więcej światła, gdy znajduje się na ziemi, niż gdy jest na dołku, a te różnice w intensywności światła są przekształcane w sygnały elektryczne, które reprezentują oryginalnie nagraną muzykę.

Proces produkcji

Płyty kompaktowe muszą być produkowane w bardzo czystych i wolnych od kurzu warunkach w „czystym pomieszczeniu”, które jest wolne od praktycznie wszystkich cząsteczek kurzu. Powietrze w tym pomieszczeniu jest specjalnie filtrowane, aby utrzymać je z dala od zanieczyszczeń, a osoby przebywające w nim muszą nosić specjalną odzież. Ponieważ przeciętna cząsteczka kurzu jest 100 razy większa niż przeciętne zagłębienie i lądowanie na płycie CD, nawet najmniejsza cząsteczka kurzu może sprawić, że płyta stanie się bezużyteczna.

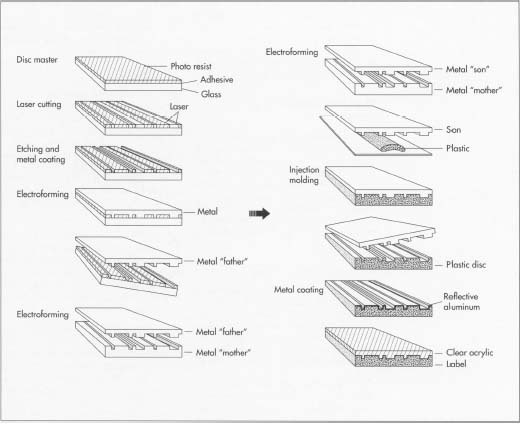

Przygotowanie matrycy płyty

- 1 Oryginalna muzyka jest najpierw nagrywana na cyfrową taśmę audio. Następnie program audio jest przenoszony na taśmę wideo 3/4 cala (1,9 centymetra), po czym do danych audio na taśmie dodawane są dane (zwane podkodami) używane do indeksowania i śledzenia muzyki. W tym momencie taśma jest nazywana pre-masterem.

- 2 Taśma z pre-masterem zostanie użyta do stworzenia matrycy płyty (zwanej również szklaną matrycą), która jest płytą wykonaną ze specjalnie przygotowanego szkła. Szkło jest polerowane do gładkiego wykończenia i pokryte warstwą kleju oraz warstwą materiału fotorezystywnego. Krążek ma średnicę około 9,45 cala (240 milimetrów) i grubość około 6 milimetrów (0,24 cala). Po nałożeniu kleju i materiału fotorezystywnego, dysk jest utwardzany w piecu.

- 3 Następnie, zarówno taśma pre-master, jak i matryca płyty są umieszczane w skomplikowanej maszynie do cięcia laserowego. Maszyna odtwarza program audio na taśmie pre-master. W trakcie odtwarzania program jest przesyłany do urządzenia zwanego koderem CD, który z kolei generuje sygnał elektryczny. Sygnał ten zasila wiązkę laserową, która odsłania lub „wycina” rowki w powłoce fotorezystywnej na szklanej płycie (matrycy płyty).

- 4 Odsłonięte rowki są następnie wytrawiane przez chemikalia; te wytrawione rowki utworzą wżery na powierzchni płyty CD. Powłoka metalowa, zwykle srebrna, jest następnie nakładana na płytę. Matryca płyty zawiera teraz dokładną ścieżkę pit-and-land, którą będzie miała gotowa płyta CD.

Elektroformowanie

- 5 Po wytrawieniu, matryca płyty poddawana jest procesowi zwanemu elektroformowaniem, w którym inna warstwa metalu, taka jak nikiel, jest osadzana na powierzchni płyty. Sformułowanie „elektro” jest używane, ponieważ metal jest osadzany za pomocą prądu elektrycznego. Płyta jest zanurzana w roztworze elektrolitycznym, takim jak solfamat niklu, i w miarę jak jest zasilana prądem elektrycznym, na matrycy płyty tworzy się warstwa metalu. Grubość tej warstwy metalu jest ściśle kontrolowana.

- 6 Następnie, nowo nałożona warstwa metalu jest odrywana od matrycy płyty, która jest odkładana na bok. Warstwa metalu, lub ojciec, zawiera negatywne wrażenie ścieżki matrycy płyty; innymi słowy, ścieżka na warstwie metalu jest dokładną repliką, ale w odwrotnej kolejności, ścieżki na matrycy płyty.

- 7 Metalowy ojciec jest następnie poddawany dalszemu procesowi elektroformowania, aby wytworzyć jedną lub więcej matek, które są po prostu warstwami metalu, które ponownie mają pozytywne wrażenia z oryginalnej ścieżki wzorcowej płyty. Przy użyciu tego samego procesu elektroformowania, każda matka wytwarza syna (zwanego również stamperem) z negatywnym odciskiem ścieżki. To jest syn, który jest następnie używany do tworzenia rzeczywistej płyty CD.

- 8 Po oddzieleniu od matki, metalowy syn jest płukany, suszony, polerowany i umieszczany w maszynie wykrawającej, która wycina środkowy otwór i tworzy pożądaną średnicę zewnętrzną.

Replikacja

- 9 Metalowy syn jest następnie umieszczany w pustym wgłębieniu – matrycy o odpowiednim kształcie dysku w maszynie do formowania wtryskowego. Stopione tworzywo poliwęglanowe jest następnie wlewane do tej matrycy, aby uformować się wokół metalowego syna. Po schłodzeniu, plastik ma kształt syna, z wżerami i rowkami – ponownie w pozytywnym odcisku oryginalnej ścieżki głównej płyty – uformowanymi po jednej stronie.

- 10 Środkowy otwór jest następnie wykrawany z plastikowego dysku, który jest przezroczysty

Wykończona płyta kompaktowa zawiera serię ścieżek lub wgłębień zwanych „gruntami” i „dołami”. Odtwarzacz CD wykorzystuje wiązkę lasera do odczytu tych warstw i przekształcenia odbicia najpierw w sygnał elektryczny, a następnie w muzykę.

Wykończona płyta kompaktowa zawiera serię ścieżek lub wgłębień zwanych „gruntami” i „dołami”. Odtwarzacz CD wykorzystuje wiązkę lasera do odczytu tych warstw i przekształcenia odbicia najpierw w sygnał elektryczny, a następnie w muzykę.ten etap. Następnie płyta jest skanowana w poszukiwaniu wad, takich jak pęcherzyki wody, cząsteczki kurzu i wypaczenia. W przypadku znalezienia wady, płyta musi zostać wyrzucona.

- 11 Jeśli płyta spełnia standardy jakości, jest pokrywana niezwykle cienką, odbijającą światło warstwą aluminium. Powłoka jest nakładana metodą osadzania próżniowego. W tym procesie, aluminium jest umieszczony w komorze próżniowej i ogrzewa się do punktu odparowania, co pozwala mu być stosowane równomiernie do plastikowego dysku.

- 12 Na koniec na dysk nakłada się przezroczyste tworzywo akrylowe, które chroni warstwy spodnie przed uszkodzeniami fizycznymi, takimi jak zadrapania. Po wydrukowaniu etykiety, zazwyczaj metodą sitodruku, płyta kompaktowa jest kompletna i gotowa do pakowania i wysyłki.

Kontrola jakości

Płyta kompaktowa jest bardzo precyzyjnym i dokładnym urządzeniem. Mikroskopijny rozmiar danych nie pozwala na jakiekolwiek błędy w procesie produkcji. Najmniejsze cząsteczki kurzu mogą sprawić, że płyta stanie się nieczytelna.

Pierwszą kwestią związaną z kontrolą jakości jest zapewnienie właściwego monitorowania środowiska czystego pomieszczenia, z kontrolowaną temperaturą, wilgotnością i systemami filtrującymi. Ponadto punkty kontrolne kontroli jakości są wbudowane w proces produkcji. Przykładowo, matryca płyty jest sprawdzana pod kątem gładkości, a powierzchnia fotorezystywna pod kątem odpowiedniej grubości za pomocą urządzeń laserowych. Na późniejszych etapach procesu, np. przed i po nałożeniu powłoki aluminiowej oraz po nałożeniu ochronnej powłoki akrylowej, płyta jest automatycznie sprawdzana pod kątem wypaczenia, pęcherzyków powietrza, cząsteczek kurzu i błędów kodowania na spiralnej ścieżce. Ta mechaniczna kontrola jest połączona z kontrolą wykonywaną przez człowieka przy użyciu światła spolaryzowanego, co pozwala ludzkiemu oku dostrzec wadliwe wżery w ścieżce.

Oprócz sprawdzania płyt, sprzęt używany do ich produkcji musi być starannie konserwowany. Na przykład laserowa maszyna do cięcia musi być bardzo stabilna, ponieważ jakiekolwiek drgania uniemożliwią prawidłowe cięcie. Jeśli ścisła kontrola jakości nie jest zachowana, współczynnik odrzutów płyt CD może być bardzo wysoki.

Przyszłość

Ogromne możliwości przechowywania danych, dokładność danych i względna odporność na zużycie będą nadal czynić z płyt kompaktowych popularny nośnik muzyki i wideo. Najgorętszym nowym produktem wzbudzającym zainteresowanie opinii publicznej jest CD-Interactive lub CD-I, system multimedialny, który pozwala użytkownikom na interakcję z komputerami i telewizją.

Techniki produkcji będą nadal usprawniane i ulepszane, wymagając mniejszych zakładów i mniejszej interwencji człowieka w procesie, co spowoduje obniżenie współczynnika odrzutów płyt CD. Już w pierwszej dekadzie produkcji płyt CD, procesy produkcji i kontroli jakości zostały prawie całkowicie zautomatyzowane.

– Rashid Riaz