Compact Disc

Background

Fin dall’invenzione del fonografo nel 1876, la musica è stata una fonte popolare di intrattenimento domestico. Negli ultimi anni, il compact disc è diventato il mezzo di riproduzione preferito per la musica registrata.

Un compact disc, o CD, è un supporto di memorizzazione ottica con dati digitali registrati su di esso. I dati digitali possono essere sotto forma di informazioni audio, video, o computer. Quando il CD viene riprodotto, le informazioni vengono lette o rilevate da una fonte di luce strettamente focalizzata chiamata laser (da qui il nome di supporto ottico). Questo articolo si concentrerà sui compact disc audio, che sono usati per riprodurre musica registrata.

La storia del compact disc può essere fatta risalire allo sviluppo della tecnologia elettronica e in particolare della tecnologia elettronica digitale negli anni ’60. Anche se le prime applicazioni di questa tecnologia non erano nel campo della registrazione, essa ha trovato un uso crescente nei componenti audio man mano che la tecnologia si evolveva.

Durante lo stesso periodo, molte aziende iniziarono a sperimentare l’archiviazione ottica delle informazioni e la tecnologia laser. Tra queste aziende, i giganti elettronici Sony e Philips fecero notevoli progressi in quest’area.

Negli anni ’70, le tecnologie digitali e ottiche avevano raggiunto un livello tale da poter essere combinate per sviluppare un unico sistema audio. Queste tecnologie fornivano soluzioni alle tre principali sfide affrontate dagli sviluppatori dell’audio digitale.

La prima sfida era trovare un metodo adatto per registrare i segnali audio in formato digitale, un processo noto come codifica audio. Un metodo pratico di codifica audio fu sviluppato dalle teorie pubblicate da C. Shannon nel 1948. Questo metodo, conosciuto come modulazione di codice a impulsi (PCM), è una tecnica che campiona un suono durante un breve intervallo di tempo e converte il campione in un valore numerico che viene poi modulato o immagazzinato per un successivo recupero.

La memorizzazione di segnali audio in forma digitale richiede una grande quantità di dati. Per esempio, memorizzare un secondo di musica richiede un milione di bit di dati. La sfida successiva, quindi, è stata quella di trovare un mezzo di memorizzazione adatto a contenere una quantità significativa di suoni. La soluzione a questo problema arrivò sotto forma di dischi ottici. Un disco ottico può memorizzare grandi quantità di dati strettamente compressi insieme. Per esempio, un milione di bit di dati su un CD può occupare un’area più piccola di una testa di spillo. Queste informazioni vengono lette per mezzo di un raggio laser che è in grado di concentrarsi su un’area molto ristretta di 1/2500 di pollice.

La sfida finale dell’audio digitale era quella di processare le informazioni densamente imballate sui compact disc abbastanza velocemente da produrre musica continua. La soluzione è stata fornita dallo sviluppo della tecnologia dei circuiti integrati, che permettono l’elaborazione di milioni di calcoli in soli microsecondi.

Verso la fine degli anni Settanta, un insieme comune di standard per i dischi ottici era stato sviluppato dagli sforzi congiunti di Sony e Philips. Un consorzio di 35 produttori di hardware accettò di adottare questo standard nel 1981 e i primi compact disc e lettori di compact disc furono introdotti sul mercato nel 1982.

Materie prime

Un compact disc è un dispositivo dall’aspetto ingannevolmente semplice se si considera la tecnologia necessaria per realizzarlo. I CD sono composti da tre strati di materiali:

- Uno strato di base fatto di plastica di policarbonato.

- Un sottile strato di rivestimento di alluminio sopra la plastica di policarbonato.

- Un rivestimento acrilico protettivo chiaro sopra lo strato di alluminio.

Alcuni produttori usano uno strato d’argento o addirittura d’oro al posto dello strato di alluminio nella fabbricazione dei loro compact disc.

Design

Il compact disc è progettato rigorosamente secondo gli standard stabiliti da Sony e Philips per mantenere la compatibilità universale. Un CD ha un diametro di 4,72 pollici (120 millimetri) e uno spessore di .047 pollici (1,2 millimetri). Il foro di posizionamento al centro ha un diametro di 0,59 pollici (15 millimetri). Un CD di solito pesa circa .53 di un’oncia (15 grammi).

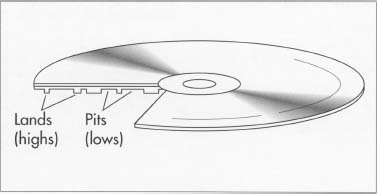

Un CD standard può contenere fino a 74 minuti di dati. Tuttavia, la maggior parte dei CD contiene solo circa 50 minuti di musica, che è registrata solo su un lato del CD (il lato inferiore). I dati registrati sul CD prendono la forma di una spirale continua che parte dall’interno e si muove verso l’esterno. Questa spirale o traccia consiste in una serie di rientranze chiamate buche, separate da sezioni chiamate terre. Un piccolo raggio laser che si muove lungo la traccia riflette la luce verso un sensore fotografico. Il sensore vede più luce quando si trova su una terra che quando si trova su una buca, e queste variazioni di intensità della luce sono convertite in segnali elettrici che rappresentano la musica originariamente registrata.

Il processo di fabbricazione

I compact disc devono essere fabbricati in condizioni molto pulite e prive di polvere in una “camera bianca”, che è mantenuta libera praticamente da tutte le particelle di polvere. L’aria nella stanza è appositamente filtrata per tenere fuori lo sporco, e gli occupanti della stanza devono indossare abiti speciali. Poiché una particella di polvere media è 100 volte più grande della fossa media e atterra su un CD, anche la più piccola particella di polvere può rendere un disco inutile.

Preparazione del master del disco

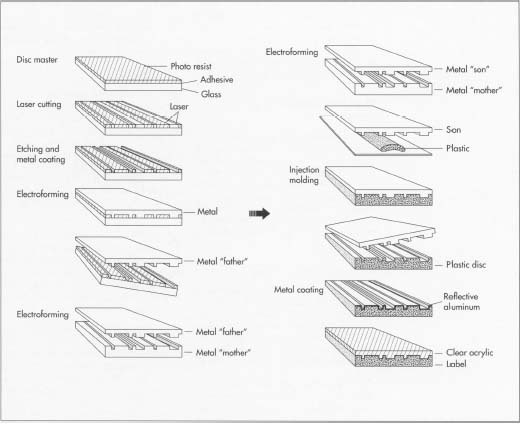

- 1 La musica originale viene prima registrata su un nastro audio digitale. Successivamente, il programma audio viene trasferito su un nastro video da 3/4 di pollice (1,9 centimetri), e poi i dati (chiamati sottocodici) usati per indicizzare e tracciare la musica vengono aggiunti ai dati audio sul nastro. A questo punto, il nastro è chiamato pre-master.

- 2 Il nastro pre-master sarà usato per creare il master del disco (chiamato anche glass master), che è un disco fatto di vetro appositamente preparato. Il vetro è lucidato fino a una finitura liscia e rivestito con uno strato di adesivo e uno strato di materiale fotoresistente. Il disco ha un diametro di circa 9,45 pollici (240 millimetri) e uno spessore di 0,24 pollici (sei millimetri). Dopo l’applicazione dell’adesivo e della fotoresistenza, il disco viene curato in un forno.

- 3 Successivamente, sia il nastro pre-master che il master del disco sono messi in una complessa macchina da taglio laser. La macchina riproduce il programma audio sul nastro pre-master. Mentre lo fa, il programma viene trasferito a un dispositivo chiamato codificatore CD, che a sua volta genera un segnale elettrico. Questo segnale alimenta un raggio laser, che espone o “taglia” le scanalature nel rivestimento fotoresistente del disco di vetro (il master del disco).

- 4 I solchi che sono stati esposti sono poi incisi da sostanze chimiche; questi solchi incisi formeranno i buchi della superficie del CD. Un rivestimento metallico, di solito argento, viene poi applicato al disco. Il master del disco ora contiene l’esatta traccia di buchi e di terra che avrà il CD finito.

Elettroformatura

- 5 Dopo l’incisione, il master del disco subisce un processo chiamato elettroformatura, in cui un altro strato di metallo come il nichel viene depositato sulla superficie del disco. La frase “electro” è usata perché il metallo è depositato usando una corrente elettrica. Il disco è immerso in una soluzione elettrolitica, come il solfammato di nichel, e quando la corrente elettrica viene applicata, si forma uno strato di metallo sul master del disco. Lo spessore di questo strato di metallo è strettamente controllato.

- 6 Successivamente, lo strato di metallo appena applicato viene staccato dal master del disco, che viene messo da parte. Lo strato metallico, o padre, contiene un’impressione negativa della traccia del master del disco; in altre parole, la traccia sullo strato metallico è una replica esatta, ma al contrario, della traccia sul master del disco.

- 7 Il padre metallico viene poi sottoposto a un’ulteriore elettroformazione per produrre una o più madri, che sono semplicemente strati metallici che hanno di nuovo un’impressione positiva della traccia originale del master del disco. Usando lo stesso processo di elettroformazione, ogni madre produce poi un figlio (chiamato anche stamper) con un’impronta negativa della traccia. È il figlio che viene poi usato per creare il CD vero e proprio.

- 8 Dopo essere stato separato dalla madre, il figlio metallico viene sciacquato, asciugato, lucidato e messo in una punzonatrice che taglia il foro centrale e forma il diametro esterno desiderato.

Replicazione

- 9 Il figlio metallico viene poi messo in una cavità – uno stampo – della forma appropriata del disco in una macchina per lo stampaggio a iniezione. La plastica fusa del policarbonato viene poi versata in questo stampo per formarsi intorno al figlio metallico. Una volta raffreddata, la plastica viene modellata come il figlio, con i buchi e le scanalature – ancora una volta in un’impressione positiva della traccia master del disco originale – formata in un lato.

- 10 Il foro centrale viene poi perforato dal disco di plastica, che è trasparente al

Un compact disc finito contiene una serie di tracce o rientranze chiamate “terre” e “buche”. Un lettore CD utilizza un raggio laser per leggere questi strati e convertire la riflessione prima in un segnale elettrico e poi in musica.

Un compact disc finito contiene una serie di tracce o rientranze chiamate “terre” e “buche”. Un lettore CD utilizza un raggio laser per leggere questi strati e convertire la riflessione prima in un segnale elettrico e poi in musica.questa fase. Successivamente, il disco viene scansionato alla ricerca di difetti come bolle d’acqua, particelle di polvere e deformazioni. Se viene trovato un difetto, il disco deve essere scartato.

- 11 Se il disco soddisfa gli standard di qualità, viene poi rivestito con uno strato estremamente sottile e riflettente di alluminio. Il rivestimento viene applicato utilizzando la deposizione sotto vuoto. In questo processo, l’alluminio viene messo in una camera a vuoto e riscaldato fino al punto di evaporazione, il che permette di applicarlo uniformemente al disco di plastica.

- 12 Infine, una plastica acrilica trasparente viene applicata al disco per aiutare a proteggere gli strati sottostanti da danni fisici come i graffi. Dopo che l’etichetta viene stampata, generalmente usando un processo di serigrafia, il compact disc è completo e pronto per l’imballaggio e la spedizione.

Controllo di qualità

Un compact disc è un dispositivo molto preciso e accurato. La dimensione microscopica dei dati non permette alcun errore nel processo di fabbricazione. La più piccola particella di polvere può rendere un disco illeggibile.

La prima preoccupazione del controllo di qualità è di assicurare che l’ambiente della camera bianca sia adeguatamente monitorato, con temperatura, umidità e sistemi di filtraggio controllati. Oltre a questo, i punti di controllo della qualità sono incorporati nel processo di produzione. Il master del disco, per esempio, è ispezionato per la levigatezza e la sua superficie fotoresistente per il corretto spessore per mezzo di apparecchiature laser. Nelle fasi successive del processo, come prima e dopo il deposito del rivestimento di alluminio e dopo l’applicazione del rivestimento acrilico protettivo, il disco viene controllato automaticamente per individuare deformazioni, bolle, particelle di polvere ed errori di codifica sulla traccia a spirale. Questo controllo meccanico è combinato con l’ispezione umana che utilizza la luce polarizzata, che permette all’occhio umano di individuare i buchi difettosi nella traccia.

Oltre al controllo dei dischi, le attrezzature utilizzate per produrli devono essere mantenute con cura. La macchina per il taglio laser, per esempio, deve essere molto stabile, perché qualsiasi vibrazione renderebbe impossibile un taglio corretto. Se non si mantiene un controllo di qualità rigoroso, il tasso di rifiuto dei CD può essere molto alto.

Il futuro

Le massicce capacità di immagazzinamento, la precisione dei dati e la relativa immunità dall’usura continueranno a rendere i compact disc un mezzo popolare per applicazioni musicali e video. Il nuovo prodotto più caldo che suscita l’interesse del pubblico è il CD-Interactive o CD-I, un sistema multimediale che permette agli utenti di interagire con i computer e la televisione.

Le tecniche di produzione continueranno ad essere razionalizzate e migliorate, richiedendo strutture più piccole e meno interventi umani nel processo e portando a tassi di rifiuto dei CD più bassi. Già nel primo decennio di produzione dei CD, i processi di fabbricazione e di controllo della qualità sono diventati quasi completamente automatizzati.

– Rashid Riaz