Disco compacto

Fundo

Desde a invenção do fonógrafo em 1876, a música tem sido uma fonte popular de entretenimento doméstico. Nos últimos anos, o disco compacto tornou-se o meio de reprodução de escolha para música gravada.

Um disco compacto, ou CD, é um meio de armazenamento óptico com dados digitais gravados no mesmo. Os dados digitais podem ser na forma de áudio, vídeo, ou informação informática. Quando o CD é reproduzido, a informação é lida ou detectada por uma fonte de luz bem focada chamada laser (assim o nome meio óptico). Este artigo focará os discos compactos áudio, que são utilizados para reproduzir música gravada.

A história do disco compacto pode ser traçada desde o desenvolvimento da tecnologia electrónica e particularmente da tecnologia electrónica digital nos anos 60. Embora as primeiras aplicações desta tecnologia não tenham sido na área da gravação, ela encontrou uma utilização crescente em componentes áudio à medida que a tecnologia evoluiu.

Durante o mesmo período, muitas empresas começaram a fazer experiências com armazenamento de informação óptica e tecnologia laser. Entre estas empresas, os gigantes electrónicos Sony e Philips fizeram progressos notáveis nesta área.

Nos anos 70, as tecnologias digital e óptica tinham atingido um nível em que podiam ser combinadas para desenvolver um único sistema áudio. Estas tecnologias forneceram soluções para os três principais desafios enfrentados pelos criadores do áudio digital.

O primeiro desafio era encontrar um método adequado para gravar sinais de áudio em formato digital, um processo conhecido como codificação de áudio. Um método prático de codificação de áudio foi desenvolvido a partir das teorias publicadas por C. Shannon em 1948. Este método, conhecido como modulação por código de pulso (PCM), é uma técnica que recolhe amostras de um som durante um curto intervalo de tempo e converte a amostra num valor numérico que é depois modulado ou armazenado para posterior recuperação.

O armazenamento de sinais de áudio em formato digital requer uma grande quantidade de dados. Por exemplo, para armazenar um segundo de música é necessário um milhão de bits de dados. O desafio seguinte, portanto, era encontrar um meio de armazenamento adequado para acomodar qualquer quantidade significativa de som. A solução para este problema surgiu sob a forma de discos ópticos. Um disco óptico pode armazenar grandes quantidades de dados fortemente comprimidos em conjunto. Por exemplo, um milhão de bits de dados num CD pode ocupar uma área menor do que uma cabeça de alfinete. Esta informação é lida por meio de um raio laser capaz de focar uma área muito estreita, tão pequena como 1/2500 de uma polegada.

O desafio final do áudio digital era processar a informação densamente embalada em discos compactos com a rapidez suficiente para produzir música contínua. A solução foi proporcionada pelo desenvolvimento da tecnologia de circuitos integrados, que permitem o processamento de milhões de computações em apenas micro-segundos.

Nos finais dos anos 70, um conjunto comum de padrões para os discos de armazenamento óptico tinha sido desenvolvido pelos esforços conjuntos da Sony e da Philips. Um consórcio de 35 fabricantes de hardware concordou em adoptar esta norma em 1981 e os primeiros discos compactos e leitores de discos compactos foram introduzidos no mercado em 1982.

Matérias-primas

Um disco compacto é um dispositivo de aparência enganosamente simples, considerando a tecnologia necessária para o fazer. Os CDs consistem em três camadas de materiais:

- Uma camada base feita de um plástico de policarbonato.

- Uma camada fina de revestimento de alumínio sobre o plástico de policarbonato.

- Um revestimento acrílico de protecção transparente sobre a camada de alumínio.

Alguns fabricantes utilizam uma camada de prata ou mesmo de ouro em vez da camada de alumínio no fabrico dos seus discos compactos.

Design

O disco compacto é concebido estritamente de acordo com os padrões estabelecidos pela Sony e Philips, a fim de manter a compatibilidade universal. Um CD tem 4,72 polegadas (120 milímetros) de diâmetro e 0,047 polegadas (1,2 milímetros) de espessura. O furo de posicionamento no meio tem .59 de uma polegada (15 milímetros) de diâmetro. Um CD pesa normalmente cerca de 0,53 de uma onça (15 gramas).

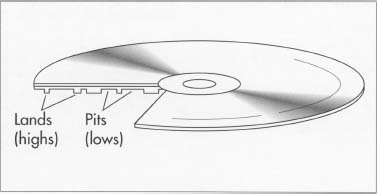

Um CD padrão pode armazenar até 74 minutos de dados. No entanto, a maioria dos CDs contém apenas cerca de 50 minutos de música, todos os quais são gravados em apenas um lado do CD (a parte inferior). Os dados gravados no CD assumem a forma de uma espiral contínua, começando pelo interior e movendo-se para fora. Esta espiral ou faixa consiste numa série de indentações chamadas pits, separadas por secções chamadas lands. Um pequeno raio laser movendo-se ao longo da pista reflecte a luz de volta para um sensor fotográfico. O sensor vê mais luz quando está numa terra do que quando está num poço, e estas variações na intensidade da luz são convertidas em sinais eléctricos que representam a música originalmente gravada.

O Processo de Fabrico

Os discos compactos devem ser fabricados em condições muito limpas e sem pó, numa “sala limpa”, que é mantida livre de praticamente todas as partículas de pó. O ar na sala é especialmente filtrado para manter a sujidade fora, e os ocupantes da sala devem usar vestuário especial. Como uma partícula de pó média é 100 vezes maior do que o poço médio e aterra num CD, mesmo a partícula de pó mais pequena pode tornar um disco inútil.

Preparar o master do disco

- 1 A música original é primeiro gravada numa fita de áudio digital. Em seguida, o programa de áudio é transferido para uma fita de vídeo de 3/4 polegadas (1,9 centímetros), e depois os dados (chamados sub-códigos) utilizados para indexar e acompanhar a música são adicionados aos dados de áudio da fita. Nesta altura, a fita é chamada de pré-master.

- 2 A fita pré-master será utilizada para criar o mestre de discos (também chamado de mestre de vidro), que é um disco feito de vidro especialmente preparado. O vidro é polido com um acabamento liso e revestido com uma camada de adesivo e uma camada de material fotorresistente. O disco tem aproximadamente 9,45 polegadas (240 milímetros) de diâmetro e .24 de uma polegada (seis milímetros) de espessura. Após a aplicação do adesivo e do fotossensível, o disco é curado num forno.

- 3 Em seguida, tanto a fita pré-master como o master do disco são colocados numa máquina de corte a laser complexa. A máquina reproduz o programa de áudio na fita pré-mestrada. Ao fazê-lo, o programa é transferido para um dispositivo chamado codificador de CD, o qual, por sua vez, gera um sinal eléctrico. Este sinal alimenta um raio laser, que expõe ou “corta” ranhuras no revestimento fotorresistente do disco de vidro (o mestre de discos).

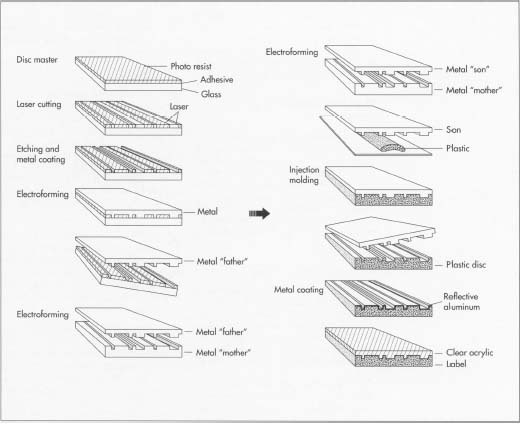

- 4 Os sulcos que foram expostos são então gravados por químicos; estes sulcos gravados formarão os buracos da superfície do CD. Um revestimento metálico, geralmente prateado, é então aplicado ao disco. O master do disco contém agora a faixa exacta do pit-and-land que o CD acabado terá.

Electrodeposição

- 5 Após a gravura, o master do disco passa por um processo chamado electrodeposição, no qual outra camada metálica, como o níquel, é depositada sobre a superfície do disco. A frase “electro” é utilizada porque o metal é depositado utilizando uma corrente eléctrica. O disco é banhado numa solução electrolítica, tal como o solfamato de níquel, e à medida que a corrente eléctrica é aplicada, forma-se uma camada de metal no disco mestre. A espessura desta camada metálica é rigorosamente controlada.

- 6 Em seguida, a camada metálica recentemente aplicada é afastada do mestre de discos, que é posta de lado. A camada metálica, ou pai, contém uma impressão negativa da pista principal do disco; por outras palavras, a pista na camada metálica é uma réplica exacta, mas em sentido inverso, da pista no disco principal.

- 7 O pai de metal é então submetido a mais electrodeposição para produzir uma ou mais mães, que são simplesmente camadas de metal que têm novamente impressões positivas da faixa principal do disco original. Utilizando o mesmo processo de electrodeposição, cada mãe produz então um filho (também chamado stamper) com uma impressão negativa da pista. É o filho que é então utilizado para criar o verdadeiro CD.

- 8 Após ser separado da mãe, o filho de metal é enxaguado, seco, polido e colocado numa máquina de perfuração que corta o buraco central e forma o diâmetro exterior desejado.

- 9 O filho de metal é então colocado numa cavidade oca – um molde da forma adequada do disco numa máquina de moldagem por injecção. O plástico de policarbonato fundido é então vertido neste molde para formar à volta do filho metálico. Uma vez arrefecido, o plástico é moldado como o filho, com as cavidades e ranhuras de novo numa impressão positiva do disco mestre original moldado num dos lados.

- 10 O buraco central é então perfurado do disco de plástico, que é transparente em

Um disco compacto acabado contém uma série de pistas ou reentrâncias chamadas “lands” e “pits”. Um leitor de CD usa um raio laser para ler estas camadas e converter o reflexo primeiro em sinal eléctrico e depois em música.

Um disco compacto acabado contém uma série de pistas ou reentrâncias chamadas “lands” e “pits”. Um leitor de CD usa um raio laser para ler estas camadas e converter o reflexo primeiro em sinal eléctrico e depois em música.esta etapa. Em seguida, o disco é digitalizado em busca de falhas tais como bolhas de água, partículas de pó e urdiduras. Se for encontrada uma falha, o disco deve ser descartado.

- 11 Se o disco cumprir os padrões de qualidade, é então revestido com uma camada extremamente fina e reflectora de alumínio. O revestimento é aplicado utilizando deposição a vácuo. Neste processo, o alumínio é colocado numa câmara de vácuo e aquecido até ao ponto de evaporação, o que permite a sua aplicação uniforme sobre o disco de plástico.

- 12 Finalmente, um plástico acrílico transparente é aplicado ao disco para ajudar a proteger as camadas subjacentes de danos físicos, tais como arranhões. Após a impressão da etiqueta, geralmente utilizando um processo de serigrafia, o disco compacto está completo e pronto para embalagem e expedição.

Replicação

Controlo de Qualidade

Um disco compacto é um dispositivo muito preciso e preciso. O tamanho microscópico dos dados não permite quaisquer erros no processo de fabrico. A menor das partículas de pó pode tornar um disco ilegível.

A primeira preocupação do controlo de qualidade é assegurar que o ambiente da sala limpa é devidamente monitorizado, com temperatura, humidade, e sistemas de filtragem controlados. Além disso, os pontos de controlo de qualidade são incorporados no processo de fabrico. O mestre de discos, por exemplo, é inspeccionado quanto à suavidade e à sua superfície fotossensível quanto à espessura adequada, por meio de equipamento laser. Em fases posteriores do processo, como antes e depois da deposição do revestimento de alumínio e depois da aplicação do revestimento acrílico protector, o disco é verificado automaticamente quanto a urdiduras, bolhas, partículas de pó e erros de codificação na pista em espiral. Esta verificação mecânica é combinada com a inspecção humana utilizando luz polarizada, o que permite ao olho humano detectar buracos defeituosos na pista.

Para além da verificação dos discos, o equipamento utilizado para os fabricar deve ser cuidadosamente mantido. A máquina de corte a laser, por exemplo, deve ser muito estável, porque qualquer vibração tornaria impossível um corte adequado. Se não for mantido um controlo de qualidade rigoroso, a taxa de rejeição de CDs pode ser muito elevada.

O Futuro

As capacidades de armazenamento massivo, precisão dos dados, e relativa imunidade ao desgaste continuarão a fazer dos discos compactos um meio popular para aplicações de música e vídeo. O novo produto mais quente que desperta o interesse do público é o CD-Interactivo ou CD-I, um sistema multimédia que permite aos utilizadores interagir com computadores e televisão.

As técnicas de fabrico continuarão a ser racionalizadas e melhoradas, exigindo instalações mais pequenas e menos intervenção humana no processo e resultando em menores taxas de rejeição de CD. Já na primeira década de fabrico de CD, os processos de fabrico e controlo de qualidade tornaram-se quase completamente automatizados.

– Rashid Riaz