Velocidades y avances 101

Entendiendo las velocidades y los avances

NOTA: Este artículo cubre las velocidades y los avances de las herramientas de fresado, a diferencia de las herramientas de torneado.

Antes de utilizar una herramienta de corte, es necesario entender las velocidades de corte y los avances de la herramienta, más a menudo referidos como «velocidades y avances». Las velocidades y los avances son las variables de corte utilizadas en cada operación de fresado y varían para cada herramienta en función del diámetro de la fresa, la operación, el material, etc. Comprender las velocidades y los avances adecuados para su herramienta y operación antes de comenzar a mecanizar es fundamental.

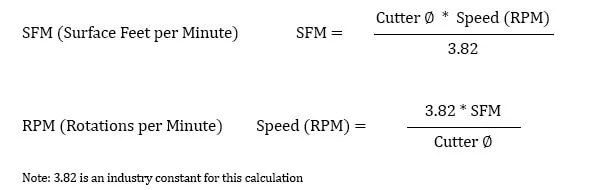

En primer lugar, es necesario definir cada uno de estos factores. La velocidad de corte, también denominada velocidad superficial, es la diferencia de velocidad entre la herramienta y la pieza, expresada en unidades de distancia sobre el tiempo conocidas como SFM (pies superficiales por minuto). La SFM se basa en las distintas propiedades del material en cuestión. La velocidad, conocida como Rotaciones Por Minuto (RPM) se basa en el SFM y en el diámetro de la herramienta de corte.

Aunque las velocidades y los avances son términos comunes utilizados en la programación de la fresa, los parámetros ideales de funcionamiento también están influenciados por otras variables. La velocidad de la fresa se utiliza en el cálculo del avance de la misma, medido en pulgadas por minuto (IPM). La otra parte de la ecuación es la carga de viruta. Es importante tener en cuenta que la carga de viruta por diente y la carga de viruta por herramienta son diferentes:

- La carga de viruta por diente es la cantidad adecuada de material que un filo de la herramienta debe eliminar en una sola revolución. Se mide en pulgadas por diente (IPT).

- La carga de viruta por herramienta es la cantidad adecuada de material que eliminan todos los filos de corte de una herramienta en una sola revolución. Se mide en pulgadas por revolución (IPR).

Una carga de viruta demasiado grande puede acumular virutas en la fresa, provocando una mala evacuación de las mismas y una eventual rotura. Una carga de viruta demasiado pequeña puede causar rozamiento, cascabeleo, desviación y una mala acción de corte en general.

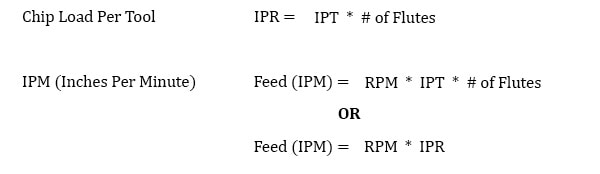

Tasa de eliminación de material

La tasa de eliminación de material (MRR), aunque no forma parte del programa de la herramienta de corte, es una forma útil de calcular la eficiencia de una herramienta. El MRR tiene en cuenta dos parámetros de funcionamiento muy importantes: La profundidad de corte axial (ADOC), o la distancia a la que una herramienta se acopla a una pieza de trabajo a lo largo de su línea central, y la profundidad de corte radial (RDOC), o la distancia a la que una herramienta se adentra en una pieza de trabajo.

La profundidad de corte de la herramienta y la velocidad a la que está cortando pueden utilizarse para calcular cuántas pulgadas cúbicas por minuto (in3/min) se están eliminando de una pieza de trabajo. Esta ecuación es extremadamente útil para comparar herramientas de corte y examinar cómo se pueden mejorar los tiempos de ciclo.

Velocidades y avances en la práctica

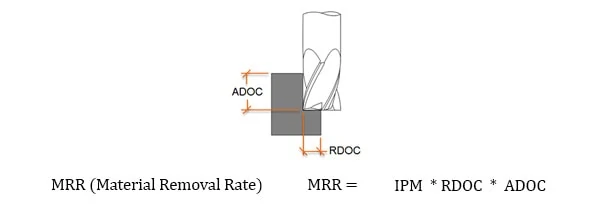

Aunque muchos de los parámetros de corte son establecidos por la herramienta y el material de la pieza, las profundidades de corte tomadas también afectan a la velocidad de avance de la herramienta. Las profundidades de corte vienen dictadas por la operación que se está realizando, que suele desglosarse en ranurado, desbaste y acabado, aunque hay muchos otros tipos de operaciones más específicas.

Muchos fabricantes de herramientas proporcionan útiles tablas de velocidades y avances calculadas específicamente para sus productos. Por ejemplo, Harvey Tool proporciona la siguiente tabla para una fresa de 1/8″ de diámetro, herramienta nº 50308. Un cliente puede encontrar el SFM para el material a la izquierda, en este caso acero inoxidable 304. La carga de viruta (por diente) se puede encontrar intersecando el diámetro de la herramienta en la parte superior con el material y las operaciones (basadas en la profundidad de corte axial y radial), resaltadas en la imagen inferior.

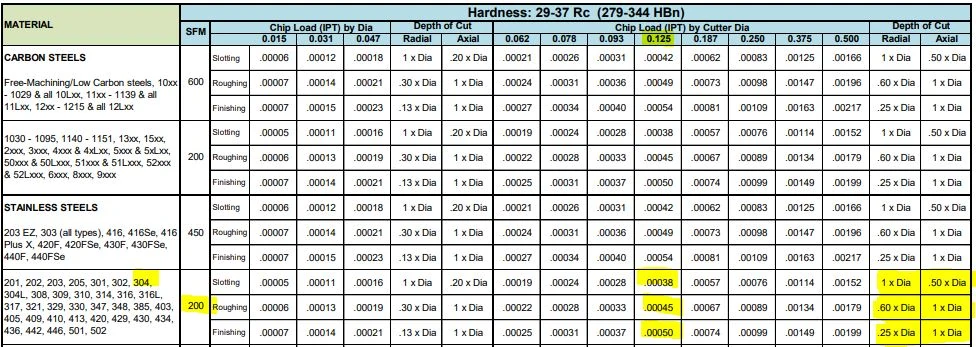

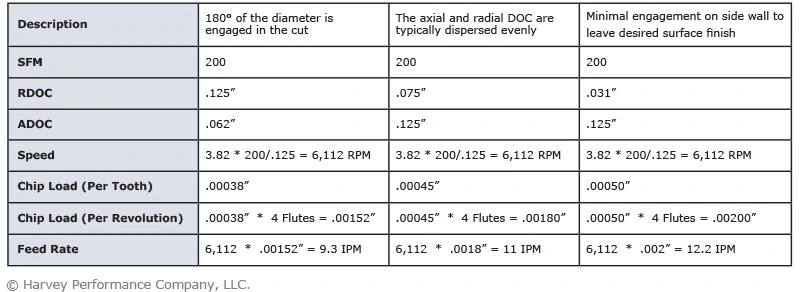

La siguiente tabla calcula las velocidades y avances para esta herramienta y material para cada operación, basándose en la tabla anterior:

Otras consideraciones importantes

Cada operación recomienda una carga de viruta única por las profundidades de corte. Esto resulta en varias velocidades de avance dependiendo de la operación. Dado que el SFM se basa en el material, permanece constante para cada operación.

Tapón de velocidad del cabezal

Como se muestra arriba, la velocidad de la fresa (RPM) se define por el SFM (basado en el material) y el diámetro de la fresa. Con herramientas en miniatura y/o ciertos materiales, el cálculo de la velocidad a veces arroja una velocidad del husillo poco realista. Por ejemplo, una fresa de 0,047″ en aluminio 6061 (SFM 1.000) daría una velocidad de ~81.000 RPM. Dado que esta velocidad sólo es alcanzable con husillos neumáticos de alta velocidad, el SFM completo de 1.000 puede no ser alcanzable. En un caso como éste, se recomienda que la herramienta funcione a la velocidad máxima de la máquina (con la que el maquinista se sienta cómodo) y que se mantenga la carga de viruta adecuada para el diámetro. Esto produce parámetros óptimos basados en la velocidad máxima de la máquina.

Diámetro efectivo de la fresa

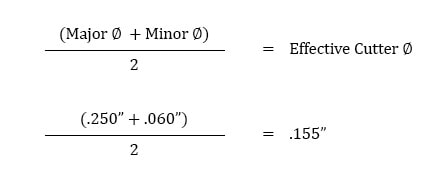

En las herramientas angulares el diámetro de la fresa cambia a lo largo de la LOC. Por ejemplo, la herramienta helicoidal #07001, un cortador de chaflán de extremo plano con flautas helicoidales, tiene un diámetro de punta de 0,060″ y un diámetro mayor/mango de 0,250″. En un escenario en el que se utilizara para crear una rotura de filo de 60°, la acción de corte real se produciría en algún punto entre los diámetros de la punta y del mango. Para compensar, se puede utilizar la ecuación siguiente para encontrar el diámetro medio a lo largo del chaflán.

Usando este cálculo, el diámetro efectivo de la fresa es de 0,155″, que se utilizaría para todos los cálculos de Velocidades y Avances.

Camino no lineal

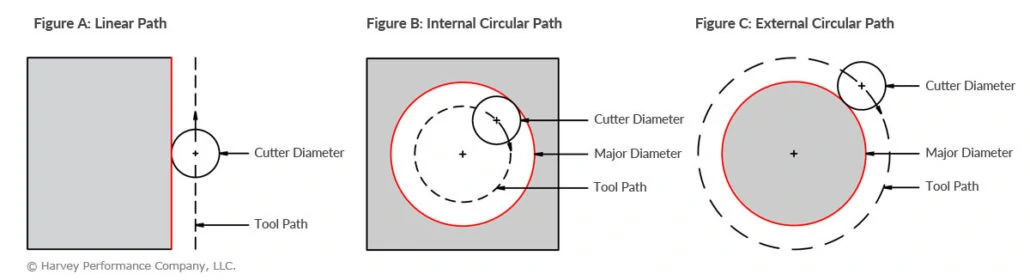

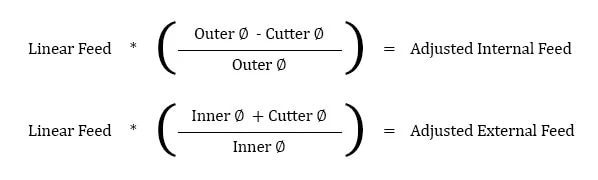

Las velocidades de avance suponen un movimiento lineal. Sin embargo, hay casos en los que la trayectoria toma un arco, como en una esquina de bolsillo o una interpolación circular. Al igual que el aumento de la DOC aumenta el ángulo de enganche en una herramienta, también lo hace el hecho de tomar una trayectoria no lineal. En el caso de una esquina interna, se compromete más la herramienta y, en el caso de una esquina externa, se compromete menos. El avance debe compensarse adecuadamente por el mayor o menor compromiso con la herramienta.

Este ajuste es aún más importante para la interpolación circular. Tomemos, por ejemplo, una aplicación de roscado que implique que una fresa realice un movimiento circular sobre un agujero o saliente previamente perforado. Para el ajuste interno, la velocidad de avance debe reducirse para tener en cuenta el compromiso adicional. Para el ajuste externo, la velocidad de avance debe ser aumentada debido a un menor compromiso de la herramienta.

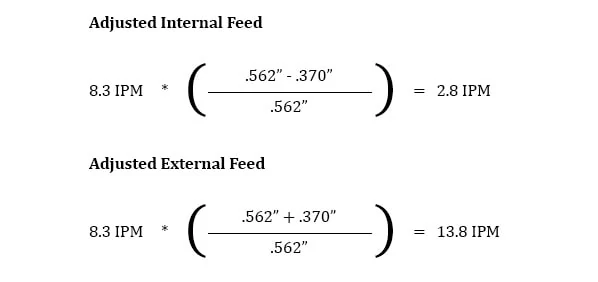

Tome este ejemplo, en el que una fresa de roscar Harvey Tool #70094, con un diámetro de corte de 0,370″, está mecanizando una rosca interna de 9/16-18 en acero inoxidable 17-4. La velocidad calculada es de 2.064 RPM y el avance lineal es de 8,3 IPM. El diámetro de la rosca de 9/16″ es de 0,562″, que se utiliza para el diámetro interior y exterior en ambos ajustes. Después de introducir estos valores en las ecuaciones siguientes, el avance interno ajustado se convierte en 2,8 IMP, mientras que el avance externo se convierte en 13,8 IPM.

Haga clic aquí para ver el ejemplo completo.

Conclusión

Estos cálculos son directrices útiles para hacer funcionar una herramienta de corte de forma óptima en diversas aplicaciones y materiales. Sin embargo, los parámetros recomendados por el fabricante de la herramienta son el mejor punto de partida para los números iniciales. Después de eso, depende de los ojos, los oídos y la experiencia del maquinista para ayudar a determinar los mejores parámetros de funcionamiento, que variarán según la configuración, la herramienta, la máquina y el material.

Haga clic en los siguientes enlaces para obtener más información sobre los parámetros de funcionamiento de los productos Harvey Tool y Helical.

.