Geschwindigkeiten und Vorschübe 101

Verstehen von Geschwindigkeiten und Vorschüben

Hinweis: Dieser Artikel behandelt Geschwindigkeiten und Vorschübe für Fräswerkzeuge, im Gegensatz zu Drehwerkzeugen.

Vor dem Einsatz eines Fräswerkzeugs ist es notwendig, die Schnittgeschwindigkeiten und Vorschübe des Werkzeugs zu verstehen, die oft als „Geschwindigkeiten und Vorschübe“ bezeichnet werden. Drehzahlen und Vorschübe sind die Schnittvariablen, die bei jeder Fräsoperation verwendet werden und für jedes Werkzeug je nach Fräserdurchmesser, Arbeitsgang, Material usw. variieren. Es ist wichtig, die richtigen Drehzahlen und Vorschübe für Ihr Werkzeug und Ihren Arbeitsgang zu kennen, bevor Sie mit der Bearbeitung beginnen.

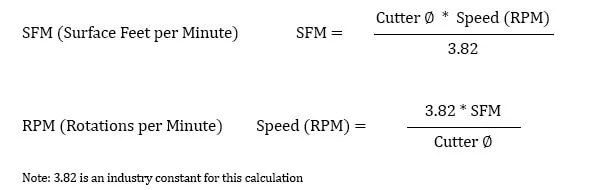

Zunächst ist es notwendig, jeden dieser Faktoren zu definieren. Die Schnittgeschwindigkeit, die auch als Oberflächengeschwindigkeit bezeichnet wird, ist der Geschwindigkeitsunterschied zwischen dem Werkzeug und dem Werkstück, ausgedrückt in Zeiteinheiten, die als SFM (surface feet per minute) bezeichnet werden. SFM basiert auf den verschiedenen Eigenschaften des jeweiligen Materials. Die Geschwindigkeit, die als Umdrehungen pro Minute (RPM) bezeichnet wird, basiert auf der SFM und dem Durchmesser des Schneidwerkzeugs.

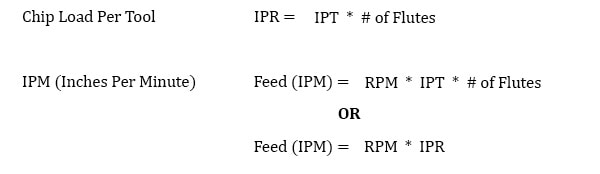

Während Geschwindigkeiten und Vorschübe allgemeine Begriffe sind, die bei der Programmierung des Fräsers verwendet werden, werden die idealen Laufparameter auch von anderen Variablen beeinflusst. Die Geschwindigkeit des Fräsers geht in die Berechnung der Vorschubgeschwindigkeit des Fräsers ein, die in Inches Per Minute (IPM) gemessen wird. Der andere Teil der Gleichung ist die Spanlast. Es ist wichtig zu beachten, dass die Spanlast pro Zahn und die Spanlast pro Werkzeug unterschiedlich sind:

- Die Spanlast pro Zahn ist die entsprechende Materialmenge, die eine Schneide des Werkzeugs in einer einzigen Umdrehung abtragen sollte. Dies wird in Zoll pro Zahn (IPT) gemessen.

- Die Spanlast pro Werkzeug ist die entsprechende Menge an Material, die von allen Schneiden eines Werkzeugs in einer einzigen Umdrehung abgetragen wird. Sie wird in Zoll pro Umdrehung (IPR) gemessen.

Eine zu große Spanlast kann die Späne im Fräser stauen, was zu einer schlechten Spanabfuhr und schließlich zum Bruch führt. Eine zu geringe Spanlast kann zu Reibung, Rattern, Durchbiegung und einer schlechten Gesamtzerspanung führen.

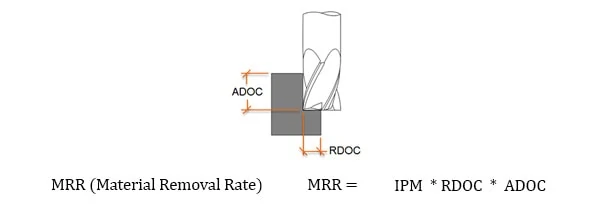

Materialabtragsrate

Die Materialabtragsrate (MRR) gehört zwar nicht zum Programm des Schneidwerkzeugs, ist aber eine hilfreiche Methode zur Berechnung der Effizienz eines Werkzeugs. MRR berücksichtigt zwei sehr wichtige Laufparameter: Die axiale Schnitttiefe (ADOC) oder der Abstand, mit dem ein Werkzeug entlang seiner Mittellinie in ein Werkstück eingreift, und die radiale Schnitttiefe (RDOC) oder der Abstand, mit dem ein Werkzeug in ein Werkstück eintaucht.

Die Schnitttiefe des Werkzeugs und die Geschwindigkeit, mit der es schneidet, können verwendet werden, um zu berechnen, wie viele Kubikzoll pro Minute (in3/min) aus einem Werkstück entfernt werden. Diese Gleichung ist äußerst nützlich, um Schneidwerkzeuge zu vergleichen und zu untersuchen, wie die Zykluszeiten verbessert werden können.

Schnitttiefen und Vorschübe in der Praxis

Während viele der Schnittparameter durch das Werkzeug und das Werkstückmaterial bestimmt werden, wirken sich die genommenen Schnitttiefen auch auf die Vorschubgeschwindigkeit des Werkzeugs aus. Die Schnitttiefen werden durch die auszuführende Operation bestimmt – diese wird oft in Nuten, Schruppen und Schlichten unterteilt, obwohl es viele andere spezifischere Arten von Operationen gibt.

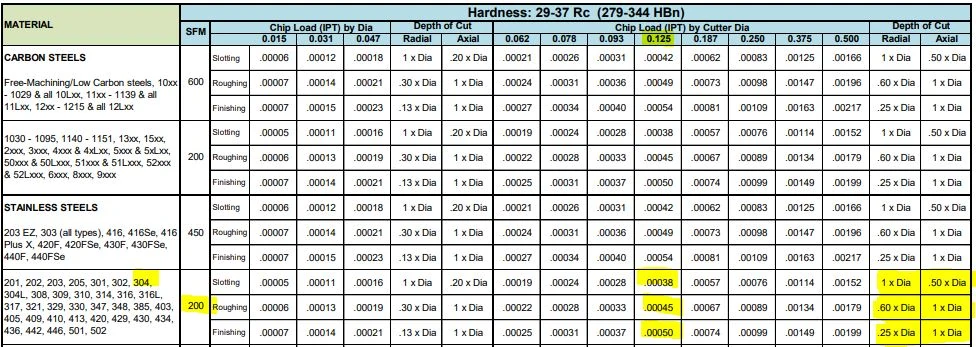

Viele Werkzeughersteller bieten nützliche Geschwindigkeits- und Vorschubtabellen, die speziell für ihre Produkte berechnet wurden. Harvey Tool bietet zum Beispiel die folgende Tabelle für einen Schaftfräser mit 1/8″-Durchmesser, Werkzeug Nr. 50308. Ein Kunde kann die SFM für das Material auf der linken Seite finden, in diesem Fall Edelstahl 304. Die Spanbelastung (pro Zahn) kann durch Schneiden des Werkzeugdurchmessers oben mit dem Material und der Bearbeitung (basierend auf der axialen und radialen Schnitttiefe) gefunden werden, die im Bild unten hervorgehoben sind.

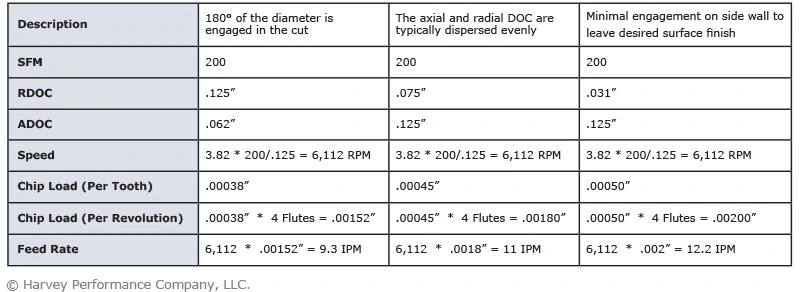

Die folgende Tabelle berechnet die Drehzahlen und Vorschübe für dieses Werkzeug und Material für jede Operation, basierend auf dem obigen Diagramm:

Sonstige wichtige Überlegungen

Jede Operation empfiehlt eine einzigartige Spanlast pro Schnitttiefe. Daraus ergeben sich je nach Bearbeitung unterschiedliche Vorschubgeschwindigkeiten. Da das SFM auf dem Material basiert, bleibt es für jede Operation konstant.

Spindeldrehzahl-Obergrenze

Wie oben gezeigt, wird die Fräserdrehzahl (RPM) durch das SFM (basierend auf dem Material) und den Fräserdurchmesser definiert. Bei Miniaturwerkzeugen und/oder bestimmten Materialien führt die Drehzahlberechnung manchmal zu einer unrealistischen Spindeldrehzahl. Zum Beispiel würde ein .047″ Fräser in 6061 Aluminium (SFM 1.000) eine Drehzahl von ~81.000 RPM ergeben. Da diese Drehzahl nur mit Hochgeschwindigkeits-Luftspindeln erreicht werden kann, ist die volle SFM von 1.000 möglicherweise nicht erreichbar. In einem solchen Fall wird empfohlen, das Werkzeug mit der maximalen Drehzahl der Maschine zu betreiben (mit der der Bearbeiter gut zurechtkommt) und die für den Durchmesser geeignete Spanlast einzuhalten. Dies führt zu optimalen Parametern basierend auf der Höchstgeschwindigkeit der Maschine.

Effektiver Fräserdurchmesser

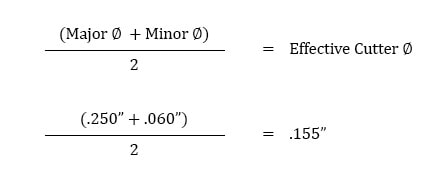

Bei abgewinkelten Werkzeugen ändert sich der Fräserdurchmesser entlang der LOC. Zum Beispiel hat das schraubenförmige Werkzeug Nr. 07001, ein Fasenfräser mit flachen Enden und schraubenförmigen Nuten, einen Spitzendurchmesser von 0,060″ und einen Haupt-/Schaftdurchmesser von 0,250″. In einem Szenario, in dem er zur Erzeugung eines 60°-Kantenbruchs verwendet wird, würde die eigentliche Schneidbewegung irgendwo zwischen dem Spitzen- und dem Haupt-/Schaftdurchmesser stattfinden. Um dies zu kompensieren, kann die folgende Gleichung verwendet werden, um den durchschnittlichen Durchmesser entlang der Fase zu ermitteln.

Anhand dieser Berechnung beträgt der effektive Fräserdurchmesser 0,155″, der für alle Geschwindigkeits- und Vorschubberechnungen verwendet werden würde.

Nichtlinearer Weg

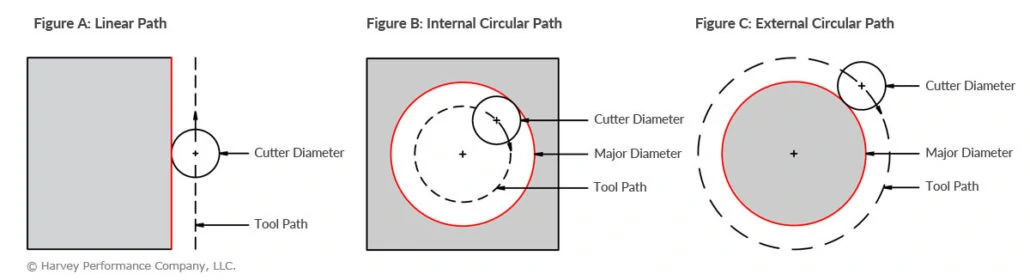

Vorschubraten setzen eine lineare Bewegung voraus. Es gibt jedoch Fälle, in denen die Bahn einen Bogen macht, wie z. B. bei einer Taschenecke oder einer Kreisinterpolation. Genauso wie eine Erhöhung des DOC den Eingriffswinkel eines Werkzeugs vergrößert, gilt dies auch für die Annahme einer nichtlinearen Bahn. Bei einer Innenecke wird mehr, bei einer Außenecke weniger vom Werkzeug erfasst. Die Vorschubgeschwindigkeit muss entsprechend für den zusätzlichen oder geringeren Eingriff am Werkzeug kompensiert werden.

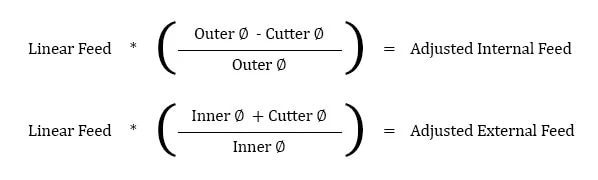

Diese Anpassung ist bei der Kreisinterpolation noch wichtiger. Nehmen Sie zum Beispiel eine Gewindeschneidanwendung, bei der ein Fräser eine kreisförmige Bewegung um ein vorgebohrtes Loch oder einen Vorsprung macht. Bei der internen Justierung muss der Vorschub gesenkt werden, um den zusätzlichen Eingriff zu berücksichtigen.

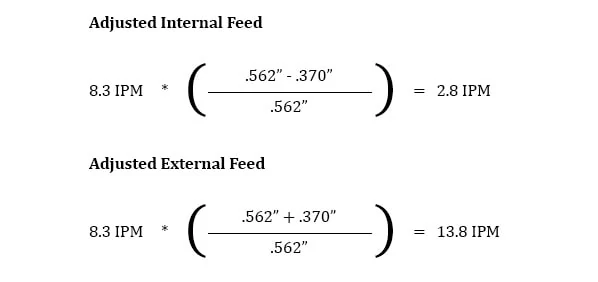

Nehmen wir dieses Beispiel, in dem ein Harvey Tool Gewindefräser #70094 mit einem 0,370″ Fräserdurchmesser ein 9/16-18 Innengewinde in 17-4 Edelstahl bearbeitet. Die berechnete Drehzahl beträgt 2.064 U/min und der lineare Vorschub beträgt 8,3 IPM. Der Gewindedurchmesser eines 9/16-Gewindes beträgt 0,562″, was für den Innen- und Außendurchmesser in beiden Einstellungen verwendet wird. Nach dem Einsetzen dieser Werte in die untenstehenden Gleichungen ergibt sich ein angepasster Innenvorschub von 2,8 IMP und ein angepasster Außenvorschub von 13,8 IPM.

Klicken Sie hier für das vollständige Beispiel.

Fazit

Diese Berechnungen sind nützliche Richtlinien für den optimalen Betrieb eines Schneidwerkzeugs in verschiedenen Anwendungen und Materialien. Die empfohlenen Parameter des Werkzeugherstellers sind jedoch der beste Ausgangspunkt für erste Zahlen. Danach liegt es an den Augen, Ohren und der Erfahrung des Bearbeiters, die besten Laufparameter zu bestimmen, die je nach Einrichtung, Werkzeug, Maschine und Material variieren.

Klicken Sie auf die folgenden Links, um weitere Informationen zu Laufparametern für Harvey Tool und Helical Produkte zu erhalten.