Velocidades e Alimentações 101

Celocidades e Alimentações de Subcompreensão

NOTE: Este artigo cobre velocidades e taxas de avanço para ferramentas de fresagem, em oposição a ferramentas de tornear.

Antes de utilizar uma ferramenta de corte, é necessário compreender as velocidades de corte e taxas de avanço, mais frequentemente referidas como “velocidades e avanços”. As velocidades e avanços são as variáveis de corte utilizadas em cada operação de fresagem e variam para cada ferramenta com base no diâmetro da fresa, operação, material, etc. Compreender as velocidades e avanços certos para a sua ferramenta e operação antes de iniciar a maquinação é fundamental.

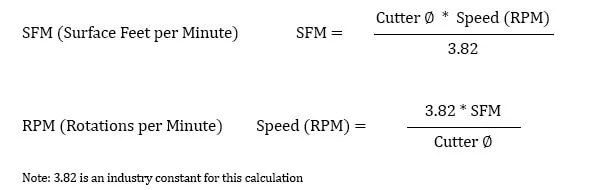

É necessário primeiro definir cada um destes factores. A velocidade de corte, também referida como velocidade de superfície, é a diferença de velocidade entre a ferramenta e a peça de trabalho, expressa em unidades de distância no tempo conhecidas como SFM (pés de superfície por minuto). O SFM é baseado nas várias propriedades do material em questão. A velocidade, referida como rotação por minuto (RPM) é baseada no SFM e no diâmetro da ferramenta de corte.

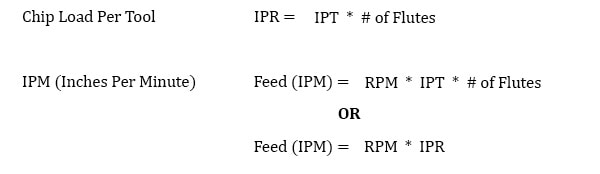

p>Embora as velocidades e avanços sejam termos comuns utilizados na programação da ferramenta de corte, os parâmetros ideais de funcionamento são também influenciados por outras variáveis. A velocidade da ferramenta de corte é utilizada no cálculo da taxa de avanço da ferramenta de corte, medida em Polegadas por Minuto (IPM). A outra parte da equação é a carga da pastilha. É importante notar que a carga de cavacos por dente e a carga de cavacos por ferramenta são diferentes:

- Chip load per tooth is the appropriate amount of material that one cutting edge of the tool should remove in a single revolution. Isto é medido em polegadas por dente (IPT).

- Carga de chip por ferramenta é a quantidade apropriada de material removido por todas as arestas de corte de uma ferramenta numa única volta. Isto é medido em polegadas por revolução (IPR).

Uma carga de cavacos demasiado grande pode empacotar cavacos na fresa, causando má evacuação de cavacos e eventual quebra. Uma carga de cavacos demasiado pequena pode causar fricção, tagarelice, deflexão, e uma má acção global de corte.

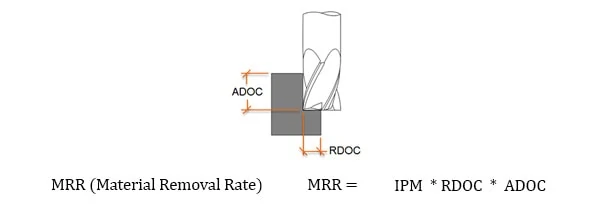

Taxa de Remoção de Material

Taxa de Remoção de Material (MRR), embora não faça parte do programa da ferramenta de corte, é uma forma útil de calcular a eficiência de uma ferramenta. A MRR tem em conta dois parâmetros de funcionamento muito importantes: Profundidade Axial de Corte (ADOC), ou a distância que uma ferramenta engata uma peça ao longo da sua linha central, e Profundidade Radial de Corte (RDOC), ou a distância que uma ferramenta está a pisar numa peça.

A profundidade de corte da ferramenta e a velocidade a que está a cortar pode ser utilizada para calcular quantos centímetros cúbicos por minuto (in3/min) estão a ser removidos de uma peça de trabalho. Esta equação é extremamente útil para comparar ferramentas de corte e examinar como os tempos de ciclo podem ser melhorados.

h2>velocidades e avanços Na Prática

h2>velocidades e avanços Na Prática

Enquanto muitos dos parâmetros de corte são definidos pela ferramenta e pelo material da peça, as profundidades de corte tomadas também afectam a taxa de avanço da ferramenta. As profundidades de corte são ditadas pela operação que está a ser executada – esta é frequentemente dividida em ranhura, desbaste e acabamento, embora existam muitos outros tipos de operações mais específicas.

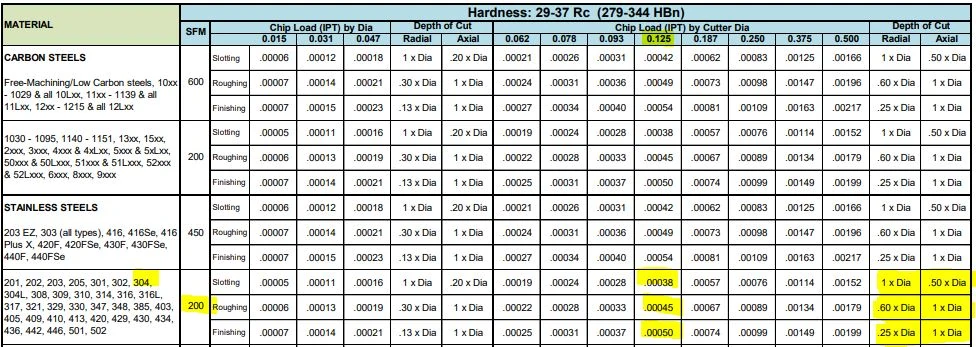

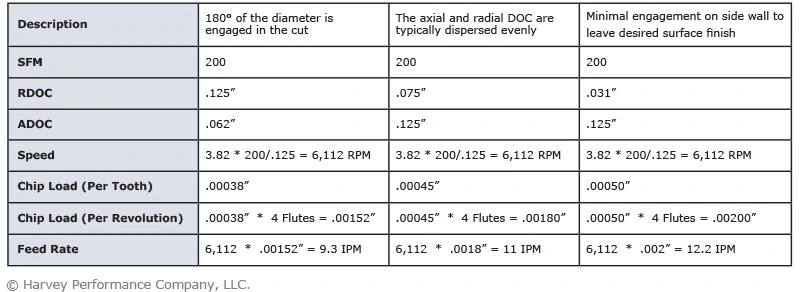

Muitos fabricantes de ferramentas fornecem velocidades úteis e gráficos de avanços calculados especificamente para os seus produtos. Por exemplo, Harvey Tool fornece o seguinte gráfico para uma fresa de topo de 1/8″ de diâmetro, ferramenta #50308. Um cliente pode encontrar o SFM para o material à esquerda, neste caso, aço inoxidável 304. A carga de apara (por dente) pode ser encontrada intersectando o diâmetro da ferramenta no topo com o material e operações (com base na profundidade axial e radial de corte), realçada na imagem abaixo.

A tabela seguinte calcula as velocidades e avanços para esta ferramenta e material para cada operação, com base na tabela acima:

Outras Considerações Importantes

Cada operação recomenda uma carga de apara única por profundidade de corte. Isto resulta em várias taxas de alimentação, dependendo da operação. Uma vez que o SFM é baseado no material, permanece constante para cada operação.

Cap de velocidade do fuso

Como mostrado acima, a velocidade da fresa (RPM) é definida pelo SFM (baseado no material) e o diâmetro da fresa. Com ferramentas em miniatura e/ou certos materiais, o cálculo da velocidade produz por vezes uma velocidade de fuso irrealista. Por exemplo, uma fresa de .047″ em alumínio 6061 (SFM 1.000) devolveria uma velocidade de ~81.000 RPM. Uma vez que esta velocidade só é atingível com fusos aéreos de alta velocidade, o SFM completo de 1.000 pode não ser atingível. Num caso como este, recomenda-se que a ferramenta seja executada à velocidade máxima da máquina (com a qual o maquinista se sinta confortável) e que seja mantida a carga de cavacos apropriada para o diâmetro. Isto produz parâmetros óptimos com base na velocidade máxima da máquina.

Diâmetro efectivo da ferramenta de corte

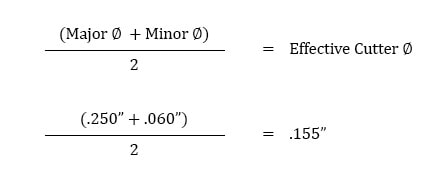

Em ferramentas angulares o diâmetro da ferramenta de corte muda ao longo do LOC. Por exemplo, a ferramenta helicoidal #07001, um cortador de chanfro de ponta plana com flautas helicoidais, tem um diâmetro de ponta de 0,060″ e um diâmetro de ponta maior/anelada de 0,250″. Num cenário em que fosse utilizada para criar uma quebra de aresta de 60°, a acção de corte real aconteceria algures entre a ponta e os diâmetros da ponta maior/tanque. Para compensar, a equação abaixo pode ser usada para encontrar o diâmetro médio ao longo do chanfro.

Utilizando este cálculo, o diâmetro efectivo do cortador é .155″, que seria usado para todos os cálculos de Velocidades e Feeds.

Caminho não-linear

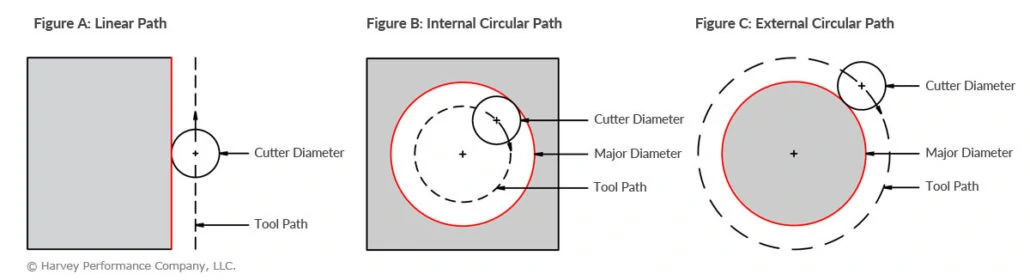

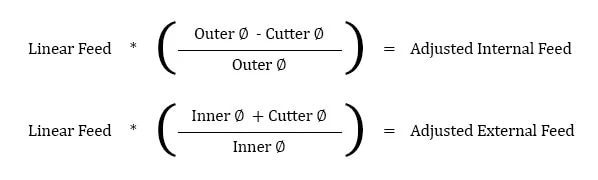

As taxas de alimentação assumem um movimento linear. Contudo, há casos em que o trajecto toma um arco, como num canto de bolso ou numa interpolação circular. Tal como aumentar o DOC aumenta o ângulo de engate numa ferramenta, o mesmo acontece com a tomada de um caminho não linear. Para um canto interno, mais da ferramenta é engatado e, para um canto externo, menos é engatado. A taxa de avanço deve ser adequadamente compensada pelo acoplamento adicionado ou diminuído na ferramenta.

Este ajustamento é ainda mais importante para a interpolação circular. Tomar, por exemplo, uma aplicação de enfiamento envolvendo um cortador a fazer um movimento circular sobre um furo ou chefe pré-perfurado. Para o ajuste interno, a taxa de avanço deve ser reduzida para ter em conta o acoplamento adicional. Para ajuste externo, a taxa de avanço deve ser aumentada devido a um menor acoplamento da ferramenta.

P>Toma este exemplo, no qual uma fresa de roscar Harvey Tool #70094, com um diâmetro de fresa de .370″, está a maquinar uma rosca interna 9/16-18 em aço inoxidável 17-4. A velocidade calculada é de 2,064 RPM e o avanço linear é de 8,3 IPM. O diâmetro de rosca de uma rosca de 9/16″ é de .562″, que é utilizado para o diâmetro interno e externo em ambos os ajustes. Depois de ligar estes valores às equações abaixo, o avanço interno ajustado torna-se 2,8 IMP, enquanto o avanço externo torna-se 13,8 IPM.

Clique aqui para o exemplo completo.

Conclusão

Estes cálculos são directrizes úteis para executar uma ferramenta de corte de forma óptima em várias aplicações e materiais. No entanto, os parâmetros recomendados pelo fabricante da ferramenta são o melhor local para começar a calcular os números iniciais. Depois disso, cabe aos olhos, ouvidos, e experiência do maquinista ajudar a determinar os melhores parâmetros de funcionamento, que irão variar por configuração, ferramenta, máquina, e material.

Clique nos seguintes links para mais informações sobre parâmetros de funcionamento para Harvey Tool e produtos Helicoidais.