Speeds and Feeds 101

Comprensione delle velocità e degli avanzamenti

NOTA: Questo articolo tratta delle velocità e degli avanzamenti per gli utensili di fresatura, al contrario degli utensili di tornitura.

Prima di usare un utensile da taglio, è necessario capire le velocità di taglio e gli avanzamenti, più spesso chiamati “velocità e avanzamenti”. Le velocità e gli avanzamenti sono le variabili di taglio usate in ogni operazione di fresatura e variano per ogni utensile in base al diametro della fresa, all’operazione, al materiale, ecc. Capire le velocità e gli avanzamenti giusti per il vostro utensile e la vostra operazione prima di iniziare la lavorazione è fondamentale.

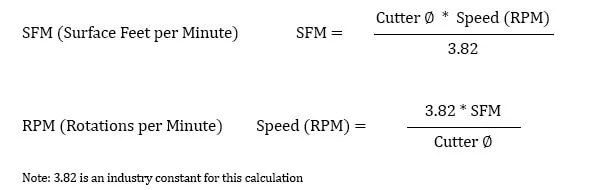

È necessario innanzitutto definire ciascuno di questi fattori. La velocità di taglio, detta anche velocità di superficie, è la differenza di velocità tra l’utensile e il pezzo, espressa in unità di distanza nel tempo note come SFM (surface feet per minute). SFM si basa sulle varie proprietà del materiale. La velocità, indicata come rotazioni al minuto (RPM) è basata sul SFM e sul diametro dell’utensile da taglio.

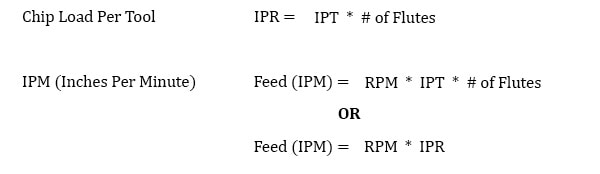

Mentre le velocità e gli avanzamenti sono termini comuni usati nella programmazione della fresa, i parametri di funzionamento ideali sono anche influenzati da altre variabili. La velocità della fresa è usata nel calcolo dell’avanzamento della fresa, misurato in pollici al minuto (IPM). L’altra parte dell’equazione è il carico di trucioli. È importante notare che il carico di trucioli per dente e il carico di trucioli per utensile sono diversi:

- Il carico di trucioli per dente è la quantità di materiale che un tagliente dell’utensile dovrebbe rimuovere in una singola rivoluzione. Si misura in pollici per dente (IPT).

- Carico di truciolo per utensile è la quantità appropriata di materiale rimosso da tutti i taglienti di un utensile in una singola rivoluzione. Si misura in pollici per rivoluzione (IPR).

Un carico di trucioli troppo grande può accumulare i trucioli nell’utensile, causando una cattiva evacuazione dei trucioli e l’eventuale rottura. Un carico di trucioli troppo piccolo può causare sfregamenti, vibrazioni, deviazioni e una scarsa azione di taglio complessiva.

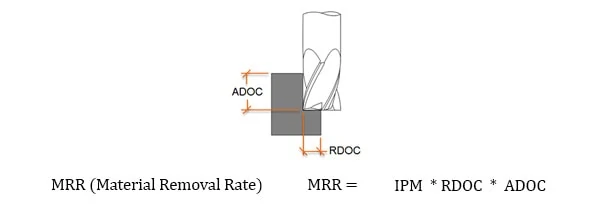

Tasso di rimozione del materiale

Il tasso di rimozione del materiale (MRR), pur non facendo parte del programma dell’utensile da taglio, è un modo utile per calcolare l’efficienza di un utensile. L’MRR tiene conto di due parametri di funzionamento molto importanti: Profondità di taglio assiale (ADOC), o la distanza in cui un utensile si impegna in un pezzo lungo la sua linea centrale, e Profondità di taglio radiale (RDOC), o la distanza in cui un utensile entra in un pezzo.

La profondità di taglio dell’utensile e la velocità di taglio possono essere usate per calcolare quanti pollici cubi al minuto (in3/min) vengono rimossi da un pezzo. Questa equazione è estremamente utile per confrontare gli utensili da taglio ed esaminare come i tempi di ciclo possono essere migliorati.

Speeds and Feeds In Practice

Mentre molti dei parametri di taglio sono stabiliti dall’utensile e dal materiale del pezzo, le profondità di taglio prese influenzano anche la velocità di avanzamento dell’utensile. Le profondità di taglio sono dettate dall’operazione che viene eseguita – questa è spesso suddivisa in scanalatura, sgrossatura e finitura, anche se ci sono molti altri tipi di operazioni più specifiche.

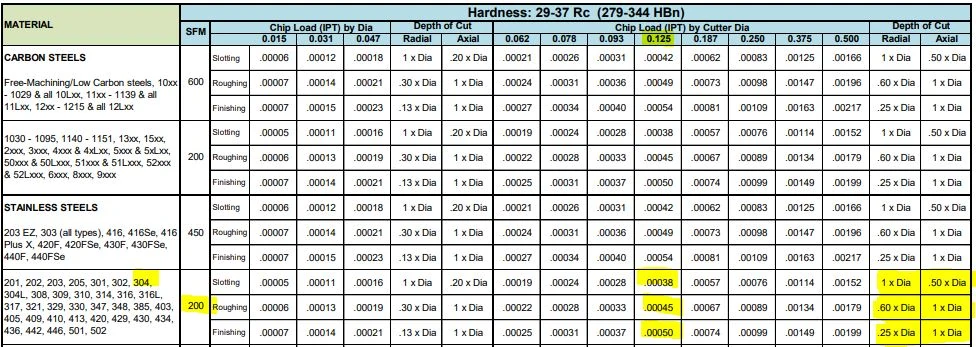

Molti produttori di utensili forniscono utili tabelle di velocità e avanzamenti calcolati appositamente per i loro prodotti. Per esempio, Harvey Tool fornisce la seguente tabella per una fresa di diametro 1/8″, utensile #50308. Un cliente può trovare la SFM per il materiale sulla sinistra, in questo caso l’acciaio inossidabile 304. Il carico di trucioli (per dente) può essere trovato intersecando il diametro dell’utensile in alto con il materiale e le operazioni (basate sulla profondità di taglio assiale e radiale), evidenziate nell’immagine sottostante.

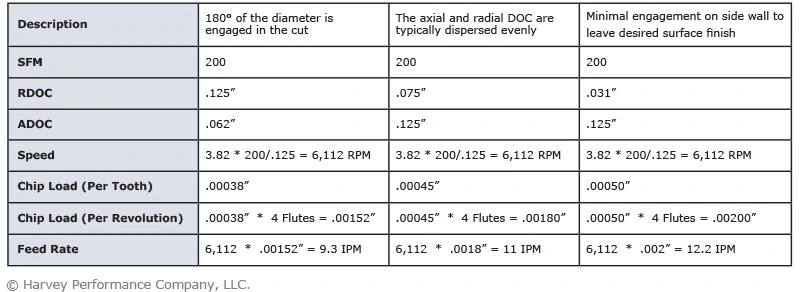

La seguente tabella calcola le velocità e gli avanzamenti per questo utensile e materiale per ogni operazione, basandosi sulla tabella sopra:

Altre considerazioni importanti

Ogni operazione raccomanda un carico di trucioli unico per le profondità di taglio. Questo si traduce in diverse velocità di avanzamento a seconda dell’operazione. Poiché l’SFM è basato sul materiale, rimane costante per ogni operazione.

Capo velocità mandrino

Come mostrato sopra, la velocità della fresa (RPM) è definita dall’SFM (basato sul materiale) e dal diametro della fresa. Con utensili miniaturizzati e/o certi materiali, il calcolo della velocità a volte produce una velocità del mandrino non realistica. Per esempio, una fresa da .047″ in alluminio 6061 (SFM 1.000) restituirebbe una velocità di ~81.000 RPM. Poiché questa velocità è raggiungibile solo con mandrini ad aria ad alta velocità, l’intero SFM di 1.000 potrebbe non essere raggiungibile. In un caso come questo, si raccomanda di far funzionare l’utensile alla velocità massima della macchina (con la quale il macchinista si sente a suo agio) e di mantenere il carico di trucioli adeguato al diametro. Questo produce parametri ottimali basati sulla velocità massima della macchina.

Diametro effettivo della fresa

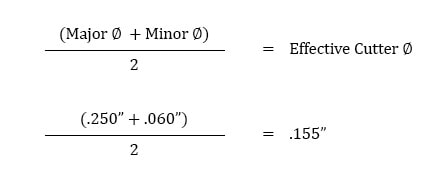

Sugli utensili angolati il diametro della fresa cambia lungo la LOC. Per esempio, l’utensile elicoidale #07001, una fresa per smussatura a punta piatta con scanalature elicoidali, ha un diametro di punta di .060″ e un diametro maggiore/stelo di .250″. In uno scenario in cui fosse usato per creare una rottura del bordo a 60°, l’azione di taglio effettiva avverrebbe da qualche parte tra il diametro della punta e il diametro maggiore del gambo. Per compensare, l’equazione qui sotto può essere usata per trovare il diametro medio lungo lo smusso.

Utilizzando questo calcolo, il diametro effettivo della fresa è .155″, che verrebbe usato per tutti i calcoli di velocità e avanzamenti.

Percorso non lineare

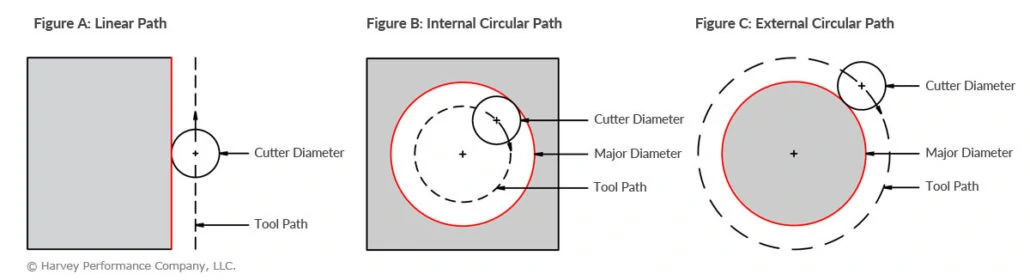

I tassi di avanzamento assumono un movimento lineare. Tuttavia, ci sono casi in cui il percorso prende un arco, come in un angolo della tasca o un’interpolazione circolare. Proprio come l’aumento del DOC aumenta l’angolo di impegno di un utensile, lo stesso fa l’assunzione di un percorso non lineare. Per un angolo interno, viene impegnato più utensile e, per un angolo esterno, meno. L’avanzamento deve essere adeguatamente compensato per il maggiore o minore impegno dell’utensile.

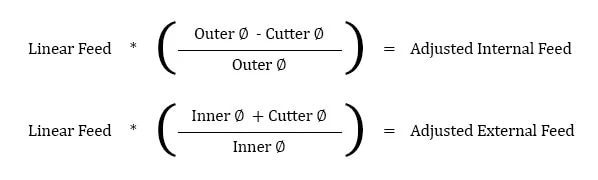

Questa regolazione è ancora più importante per l’interpolazione circolare. Prendiamo, per esempio, un’applicazione di filettatura che coinvolge una fresa che compie un movimento circolare su un foro o una borchia preforata. Per la regolazione interna, l’avanzamento deve essere abbassato per tenere conto dell’impegno supplementare. Per la regolazione esterna, l’avanzamento deve essere aumentato a causa del minore impegno dell’utensile.

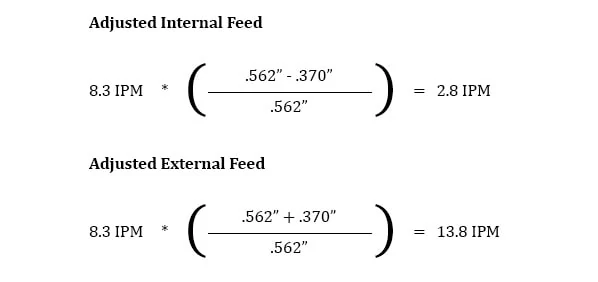

Prendiamo questo esempio, in cui una filettatrice Harvey Tool #70094, con una fresa di diametro .370″, sta lavorando un filetto interno 9/16-18 in acciaio inossidabile 17-4. La velocità calcolata è di 2.064 RPM e l’avanzamento lineare è di 8,3 IPM. Il diametro del filetto di una filettatura 9/16 è di .562″, che è usato per il diametro interno ed esterno in entrambe le regolazioni. Dopo aver inserito questi valori nelle equazioni qui sotto, l’avanzamento interno regolato diventa 2.8 IMP, mentre l’avanzamento esterno diventa 13.8 IPM.

Clicca qui per l’esempio completo.

Conclusione

Questi calcoli sono linee guida utili per far funzionare un utensile da taglio in modo ottimale in varie applicazioni e materiali. Tuttavia, i parametri raccomandati dal produttore dell’utensile sono il miglior punto di partenza per i numeri iniziali. Dopo di che, spetta agli occhi, alle orecchie e all’esperienza del macchinista aiutare a determinare i migliori parametri di funzionamento, che variano a seconda dell’impostazione, dell’utensile, della macchina e del materiale.

Clicca i seguenti link per ulteriori informazioni sui parametri di funzionamento dei prodotti Harvey Tool ed Helical.